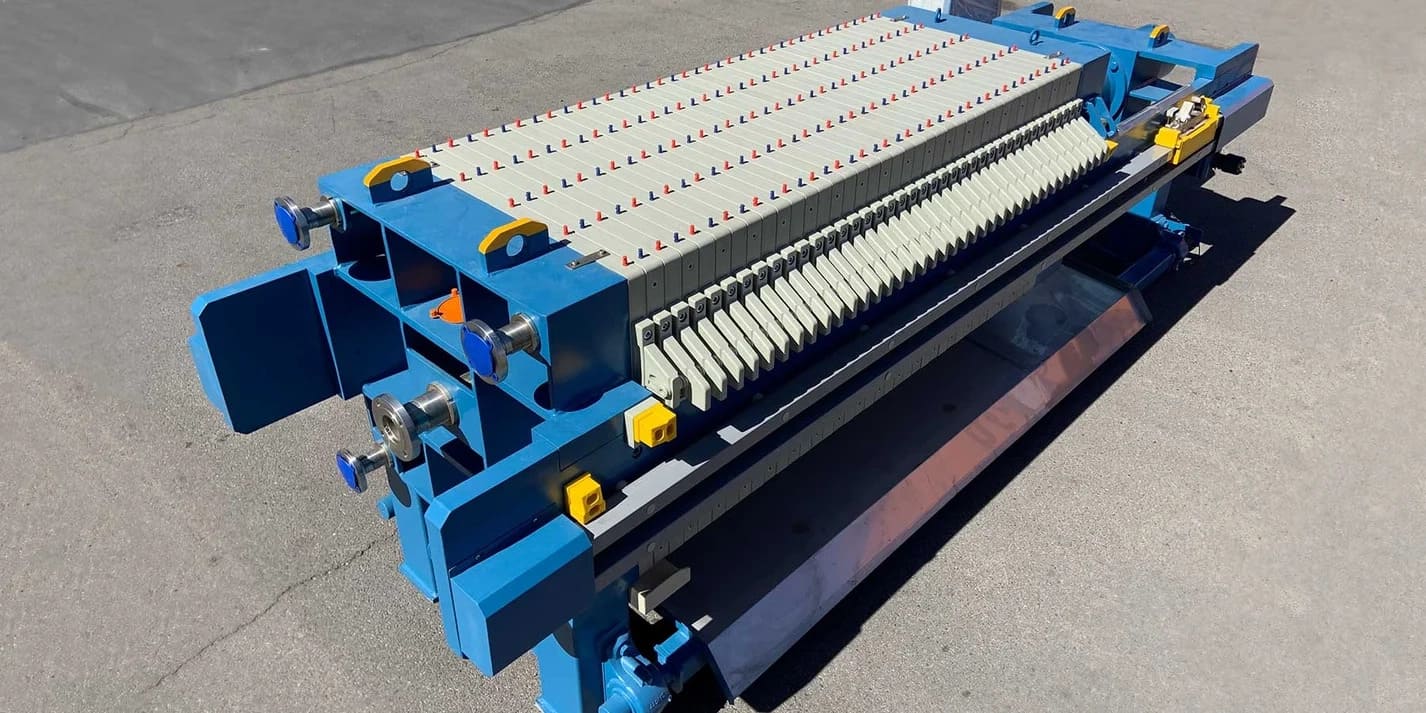

Ein Filterpresse trennt Flüssigkeit von Feststoff durch druckgetriebene Filtration. Schlamm wird in Räume gepumpt, die durch Filterplatten geschaffen werden, und spezielle Tuche und Feststoffe bleiben hinter sich und bilden dicke Kuchen, während saubere Flüssigkeit, genannt Filtrat, austritt. Der gesamte Zyklus umfasst die Zufuhr des Schlamms, mögliches zusätzliches Pressen mit Membranen, Lufttrocknen und schließlich das Abfallen der trockenen Kuchen. Zu den Hauptteilen gehören der starke Rahmen, Platten, Tuch und hydraulisches Schließsystem. Die Designs reichen von einfachen Platten- und Rahmen-Einheiten bis hin zu vollautomatisierten modernen Maschinen. Die Größen reichen von kleinen Labormodellen bis hin zu riesigen Fabriksystemen. Industrien wie Bergbau, chemische Anlagen und Abwasserbehandlung sind auf Filterpressen angewiesen, um sehr trockene Kuchen und klare Flüssigkeit zu produzieren. Spezielle Stoffwahlen, Plattenmaterial und Automatisierungsstufen können geändert werden, um perfekt zu jeder Aufgabe zu passen.

Übersicht über die Filterpressentechnologie

Definition und Kernfunktion

Eine Filterpresse dient als Ausrüstung, die Flüssigkeiten und Feststoffe auseinander spaltet. Die Grundidee bleibt einfach: Schlamm wird unter Druck in die Maschine gezwungen, so dass Wasser und Feststoffe verbleiben. Jede Filterpresse wird entsprechend der Menge und der Art des Schlamms gebaut, der behandelt werden muss. Das Material breitet sich über viele Kammern aus gestapelten Platten und Tuchen aus. Feststoffe bauen sich als Kuchen auf der Tuchfläche an, während das klare Filtrat durch kleine Kanäle ausläuft. Diese Methode funktioniert besonders gut, wenn Fabriken extrem trockene Feststoffe und sehr saubere Flüssigkeit benötigen.

Komponenten einer Filterpresse

Jede Filterpresse besteht aus vier Hauptteilen: dem Rahmen, den Platten, dem Rohrleitungssystem mit Ventilen und dem Filtertuch, die ihre eigenen Rollen spielen. Der Rahmen verbindet alles zusammen und hält die Platten bei hohem Druck perfekt ausgerichtet. Platten können eingeformter Kammerstil oder Membranstil sein; Membranplatten ermöglichen später zusätzliches Pressen. Filtertücher spielen die wichtigste Rolle, da sie Partikel fangen und Flüssigkeit passieren lassen. Die Wahl des Tuches hängt von dem Risiko eines chemischen Angriffs und der Partikelgröße ab. Eine starke Hydraulikeinheit drückt die Platten fest zusammen, um versiegelte Kammern zu schaffen. Rohre und Ventile führen das saubere Filtrat schnell weg.

Arbeitsmechanismus und Betriebsprozess

Filtrationszyklusschritte

Die Filterpresse arbeitet in klaren Stufen. Zunächst gelangt Schlamm durch ein zentrales Zufuhrrohr in jede Kammer. Feststoffe beginnen sich sofort auf dem Tuch zu sammeln, und das Filtrat beginnt durch Eckenöffnungen in Sammelrohre auszufließen. Der Druck steigt weiter, bis alle Kammern voll mit festem Kuchen sind. An diesem Punkt hört die Fütterung auf.

Die nächsten Schritte können bei Bedarf folgen. Hochdruckwasser oder Luft tritt hinter einer flexiblen Membran ein und drückt den Kuchen härter aus, um mehr Flüssigkeit herauszudrücken. Nach dem Pressen kann Druckluft durch den Kuchen blasen, um noch mehr Feuchtigkeit zu entfernen. Dann öffnet das Hydrauliksystem die Plattenpackung. Ein Motor zieht die Tuche, so dass Kuchen in einen Trichter oder auf einen Gürtel unten fallen.

Schritt 1 – Zufuhr: Schlamm bewegt sich durch Rohre in jede Kammer. Der Kuchen beginnt sich zu bilden, während das Filtrat sofort verlässt.

Schritt 2 – Membranengedrückt: Wasser füllt den Raum hinter der Membran. Die Membran dehnt sich aus und drückt den Kuchen von oben aus, wodurch zusätzliche Flüssigkeit herausgezwungen wird.

Schritt 3 – Lufttrocknen: Schneller Luftstrom tritt aus dem Zufuhrport ein, der den Kuchen trocknet und das verbleibende Wasser aus Rohren und Kammern schiebt.

Letzter Schritt – Entladung: Platten getrennt. Der Motor bewegt das Tuch hin und her. Kuchen fallen von beiden Seiten in den Sammelbereich, während Waschdüsen das Tuch reinigen.

Automatisierungsverbesserungen im Betrieb

Moderne Filterpressen umfassen viele automatische Funktionen, die Zeit und Arbeit sparen. Schnelle Plattenschieber bewegen Platten in Sekunden statt Minuten. Automatische Tuchwaschmaschinen sprühen beide Seiten jedes Tuches nach dem Entladen, so dass die Tuche länger offen und effektiv bleiben. Unter der Presse platzierte Tropfplatten fangen Restflüssigkeit, wenn sich die Platten öffnen. Spezielle Wagen oder Förderbänder tragen schwere Kuchen ohne manuelles Heben ab.

Arten von Filterpressen und Kapazitätsbereiche

Filterpressen werden nach Konstruktion in Rahmen-/Platte-und-Rahmen- und Seitenleiste-/Oberbalkentypen unterteilt. Sie reichen von kleinen 150 mm Laboreinheiten bis hin zu großen 2000 mm Industriemaschinen für unterschiedliche Durchsatzanforderungen.

Klassifizierung nach Konstruktionsstruktur

Rahmen vs Platte-und-Rahmen-Pressen

Grundrahmenpressen verwenden einen beweglichen Kopf, der feste Platten zusammendrückt. Platte-und-Rahmen-Stil wechselt massive Platten mit hohlen Rahmen, um Filterraum zu schaffen. Die Wahl hängt davon ab, wie oft die Fabrik Produkte wechselt oder einfach gereinigt werden muss.

Sidebar vs Overhead Beam Konstruktion

Seitenleistenmodelle nehmen wenig Bodenfläche in Anspruch und passen gut zu engen Gebäuden. Overhead Beam Designs lassen offenen Raum unter der Presse, so dass Arbeiter Teile während des Service leicht erreichen können.

Größenvarianten und industrielle Skalierbarkeit

Kleinste Einheiten verwenden 150 mm Platten für Labortests, während die größten Maschinen 1500 mm oder 2000 mm Platten verwenden und Hunderte von Tonnen pro Tag verarbeiten, so dass die gleiche Grundtechnologie sowohl Forschung als auch Vollfertigung bedienen kann.

Anwendungen in allen Branchen

Lebensmittel & Getränkverarbeitung

Filterpressen werden in Saft, Kochöl und Zuckerpflanzen verwendet, um Produkte perfekt klar zu machen und den Lebensmittelsicherheitsregeln zu entsprechen.

Chemische & Feinchemische Produktion

Chemiefabriken gewinnen teure Katalysatoren oder getrennte wertvolle Pulver aus Flüssigkeit durch Chargefiltration.

Bergbau & Metallurgiebetriebe

Minen entfernen Wasser aus Mineralkonzentraten oder Abfällen, so dass die Transportkosten sinken und die Metallrückgewinnung steigt.

Batterie Recycling und Metallrückgewinnungsanlagen

Recyclingzentren trennen das aktive Batteriematerial sicher von der gebrauchten Elektrolytlösung ab.

Kommunaler Abwasser & Kraftwerke

Städte und Kraftwerke verwandeln nassen Schlamm in trockenen Kuchen, der einfacher und billiger zu handhaben oder zu verbrennen ist.

Optionen zur Anpassung und Systemintegration

Zu den Add-on-Systemen gehören automatisierte Tuchwaschinen, Tropfplatten, Membranengepressung für Trocknungskuchen und Trocknungslösungen. Konfigurationen werden auf Grundlage der Schlammeigenschaften durch spezifische Filtertuch- und Plattenmaterialwahl maßgeschneidert.

Add-On-Systeme für verbesserte Leistung

Automatisierungsmodule erhältlich von NHD

NHD liefert komplette Automatisierungspakete. Tuch wird nach jedem Zyklus automatisch vorne und hinten gewaschen. Vollständige Computersteuerung ermöglicht einen kontinuierlichen Betrieb ohne fast keinen Arbeitereingang.

Zusätzliche Funktionen zur Verbesserung der Benutzerfreundlichkeit

Tropfplatten und Kuchenwagen

Trays verhindern, dass Flüssigkeit den Boden erreicht. Wagen oder Gürtel bewegen schwere Kuchen schnell weg.

Membranpressesysteme

Ein zusätzlicher Pressschritt senkt die Endfeuchtigkeit, wenn sehr trockener Kuchen erforderlich ist.

Trocknungslösungen

Luftblas- oder Vakuumsysteme entfernen die letzten Wassertropfen ohne zusätzliche Wärme.

Maßgeschneiderte Konfigurationen basierend auf Schlammeigenschaften

Filtermedienauswahl (Filtertuch)

Die Wahl des Tuches beeinflusst sowohl die Filtrationsgeschwindigkeit als auch die Kuchenfreisetzung. Das Material muss Chemikalien widerstehen und kleine Partikel halten, während es für viele Zyklen stark bleibt.

Plattenmaterial & Beschichtungsoptionen

Polypropylenplatten widerstehen den meisten Chemikalien. Edelstahl- oder Gummiplatten verarbeiten raue oder korrosive Schlammstoffe.

Vorteile der Verwendung von Filterpressen

Vorteile im Vergleich zu alternativen Systemen

Filterpressen schaffen trockenere Kuchen als Zentrifugen oder Bandfilter. Das Membranempresschen erreicht ohne zusätzliche Trocknungsöfen noch geringere Feuchtigkeit. Filter kommt in der Regel klarer heraus und braucht weniger Chemikalien.

Betriebseffizienz in allen Anwendungen

Batch Style macht Produktwechsel schnell und einfach. Die Automatisierung verkürzt die Zeit zwischen den Chargen und erhöht die tägliche Leistung.

Umfassende Filtrationslösungen von NHD

Highlights der Ausrüstung

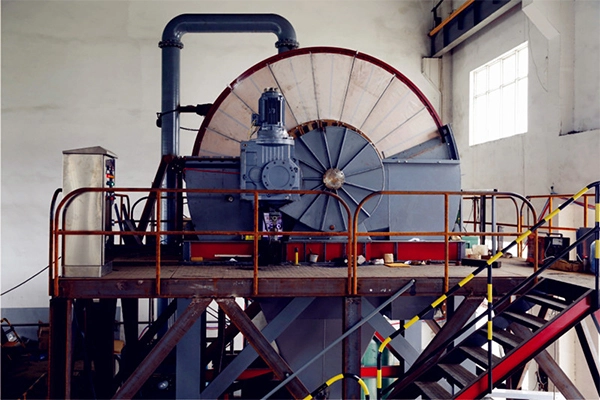

- ScheibenfilterFunktioniert kontinuierlich mit rotierender Bewegung für eine stetige Leistung.

- Horizontaler Gummigürtel -VakuumfilterHandhabt große Mengen mit wenig Arbeiterhilfe.

Unterstützung von NHD

NHD bietet volle Unterstützung von der Schlammprüfung bis zum Endstart. Ersatzteile, Schulungen und Upgrade-Service halten Maschinen seit vielen Jahren im Betrieb.

Häufig gestellte Fragen

Q1: Welche Faktoren bestimmen die Wahl zwischen Membran und Vertiefungskammerfilterplatten?

A1: Membranplatten ermöglichen einen zweiten Pressschritt, der mehr Wasser entfernt, so dass sie sich für Arbeitsplätze eignen, die sehr trockene Kuchen benötigen. Eingebaute Kammerplatten kosten weniger, können jedoch nicht den gleichen niedrigen Feuchtigkeitsniveau erreichen.

Q2: Wie unterstützt NHD benutzerdefinierte Filterpressenkonfigurationen?

A2: NHD bietet viele Plattengrößen von 150 mm bis 2000 mm, verschiedene Automatisierungsstufen, Tuch- und Plattenmaterialwahlen und eine volle Verbindung zu bestehenden Anlagensystemen nach der Prüfung des tatsächlichen Schlamms.

Q3: Wann sollte ich einen Horizontalen Gummiband-Vakuumfilter anstelle einer herkömmlichen Filterpresse verwenden?

A3: Wählen Sie den Gürtelvakuumfilter, wenn der Prozess nonstop mit hohem täglichen Volumen und minimaler Aufmerksamkeit der Arbeiter laufen muss, wie z. B. große Bergbauabfälle oder chemische Anlagen.