Maximieren Sie die Metallwiedergewinnung: Ein praktischer Leitfaden für eine effiziente Hydrometallurgie

Was ist Hydrometallurgie und warum ist sie wichtig?

Die Hydrometallurgie extrahiert Metalle aus Erzen und konzentriert sie durch wässrige Lösungen. Im Vergleich zur Pyrometallurgie hat die Hydrometallurgie die Vorteile eines geringen Energieverbrauchs, weniger Verschmutzung und einer hohen Ressourcenrecyclingrate. Der Prozess ist einfach und einfach zu automatisieren. Es ist umweltfreundlich und im Einklang mit dem Trend der grünen Entwicklung. In der Neuenergiebranche finden Sie viele Beispiele der Hydrometallurgie. Hochreine Metalle wie Lithium, Kobalt und Nickel setzen auf hydrometallurgische Technologie. Diese sind die Kernrohstoffe von Lithiumbatterien und Energiespeichersystemen.

In modernen hydrometallurgischen Anlagen bemühen sich die Betreiber ständig, die Metallrückgewinnungsraten zu erhöhen und gleichzeitig die Betriebskosten, den Energieverbrauch und die Umweltkonformität genau zu verfolgen. Vom Auslauen bis zur Reinigung muss in jeder Phase ein feines Gleichgewicht zwischen Effizienz und Sicherheit gefunden werden. In diesem Zusammenhang ist die Auswahl des richtigen Verdickers und Rührers entscheidend – diese Kernkomponenten beeinflussen direkt die Prozessstabilität, den Energieverbrauch und den Materialverlust.

Analyse der Kernstufen und Prozessanforderungen der Hydrometallurgie

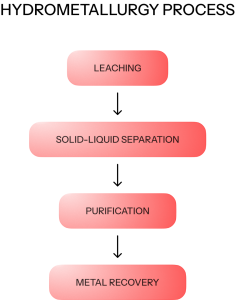

Der Hydrometallurgieprozess besteht hauptsächlich aus drei Kernstufen: Auslauen, Lösungskonzentration und Reinigung sowie Metallrückgewinnung.

LauchenstufeMetalle werden aus Erzen durch Säure, Alkali, Cyanid oder biologisches Laugen gelöst. Häufige Methoden umfassen Haufenlaugung, Behälterlaugung und In-situ-Laughing. Eine einheitliche Zellstoffverteilung und eine effektive Mischung sind entscheidend für die Maximierung des Kontakts zwischen dem Laugmittel und dem Erz - beide wirken sich direkt auf die Laugeeffizienz und die Reaktionsgeschwindigkeit aus. Ohne richtige Rühren können sich tote Zonen im Tank bilden, was zu unvollständigen Reaktionen, niedrigeren Metallrückgewinnungsraten und verschwendeten Reagenzien führt. Deshalb sind korrosionsbeständige, leistungsstarke Rühreinrichtungen in jeder hydrometallurgischen Installation unerlässlich.

Lösungskonzentration und ReinigungsstufeLösungsmittelextraktion (SX), Ionenaustausch und Fällungsmethoden werden verwendet, um Verunreinigungen zu entfernen und die Konzentration von Metallionen zu erhöhen. Es ist notwendig, die Durchflussrate genau zu steuern, gleichmäßig und mäßig zu rühren und den Trennvorgang effizient abzuschließen.

MetallrückgewinnungsstufeMetalle werden durch elektrolytische Ablagerung, Niederschlag und Zementierung wiedergewonnen. Vor diesen Methoden sind ein ungehinderter Lösungsstrom und eine effektive Feststoff-Flüssigkeitsabtrennung unerlässlich, um die Metallrückgewinnung zu maximieren und eine hohe Produktreinheit zu gewährleisten. Schlechte Verdickerleistung kann zu trüben Lösungen, erhöhten Metallverlusten und nachgelagerten Problemen wie ineffizienter Elektrolyse und kontaminierten Endprodukten führen. Für hydrometallurgische Betriebe ist ein zuverlässiges Verdickungssystem nicht nur vorteilhaft - es ist entscheidend für den Prozesserfolg.

Schlüsselausrüstungswahlpunkte in Hydrometallurgikal Extraktion

Um diese Risiken zu vermeiden und eine optimale Prozessleistung zu gewährleisten, muss die Ausrüstungswahl sorgfältig berücksichtigt werden. Die Wahl von Verdickern und Rührern beeinflusst direkt Effizienz, Betriebskosten und Systemstabilität. Folgende Schlüsselfaktoren sollten berücksichtigt werden:

1. Klare Projektanforderungen:

ErztypWählen Sie Laugprozess und Ausrüstung nach chemischer Zusammensetzung und Partikelgröße.

VerarbeitungskapazitätAbgleich des täglichen/stündlichen Verarbeitungsvolumens, um eine unzureichende oder übermäßige Kapazität zu vermeiden.

Lauchmittel: wählen Sie korrosionsbeständige Ausrüstung, geeignet für Schwefelsäure, Cyanid, etc.

Rückstandsbehandlung: Wählen Sie Feststoff-Flüssigkeit-Trennungsanlagen entsprechend Rückstandseigenschaften und Umweltschutzanforderungen aus.

2. Wählen Sie den Typ von Verdicker und Agitator:

Verdickungsmittel:

Tiefkonenverdicker: geeignet für hohe Konzentration, hohe Viskosität Schlamm, kleiner Fußabdruck, hohe Effizienz, häufig in der Gold- und Kupferextraktion verwendet.

Hochgeschwindigkeitsverdicker: geeignet für die schnelle Trennung großvolumiger, konzentrationsarmer Materialien.

Bei der Auswahl sollten die Schlammeigenschaften, die Sedimentierungsrate und die Abfallstandards berücksichtigt werden.

Agitator:

Seiteneingangstyp ist für große Tanks und einfache Wartung geeignet; Der oben montierte Typ eignet sich für kleine Tanks und gleichmäßige Mischung.

Ein einzelnes Laufrad ist für niedrige Viskosität geeignet und ein Doppelrad oder spezialisierte Designs sind für hochkonzentrierte und komplexe Flüssigkeiten geeignet.

Optimieren Sie die Auswahl entsprechend der Tankgröße und der Schlammviskosität.

3. Material und Korrosionsbeständigkeit:

In hydrometallurgischen Betrieben werden Geräte häufig hochsauren Umgebungen ausgesetzt, was die Materialauswahl kritisch macht. Um Korrosionsbeständigkeit und Konstruktionsfestigkeit auszugleichen, werden Gummibekleidungen oder Stahlpolymerbeschichtungen für Standardbedingungen allgemein empfohlen. In extremeren chemischen Umgebungen bieten jedoch Titanlegierungen oder Nickellegierungen eine überlegene Haltbarkeit. Unabhängig vom gewählten Material ist eine regelmäßige Inspektion von Schutzbeschichtungen unerlässlich, um lokalisierte Korrosion zu verhindern. Wenn nicht kontrolliert wird, kann ein Materialausfall zu ungeplanten Ausfallzeiten, teuren Austauschen von Geräten und ernsthaften Störungen des Produktionsprozesses führen.

4. Automatisierungskompatibilität:

Die Integration in Anlagensteuerungssysteme (SPS/DCS) ist heute eine Notwendigkeit für einen modernen, effizienten Betrieb. Die Geräte müssen in der Lage sein, Automatisierungsfunktionen wie Echtzeitüberwachung von pH, Durchflussrate und Viskosität zu unterstützen. Die Kompatibilität mit Remoteüberwachungs- und Datenanalyseplattformen verbessert die Prozesssichtbarkeit und -steuerung weiter und trägt letztlich zu einer höheren Betriebsstabilität und einer reduzierten Anzahl menschlicher Fehler bei.

Installation und Wartung für Hydrometallurgie

Installationsvorkehrungen:

- Bewertung des Standorts (Lastlager, Korrosionsbelastung).

- Installiert von Profis.

- Arrangieren Sie Rohrleitungen und Schlammströmungskanäle vernünftig.

- Stellen Sie sicher, dass der Rührer geerdet ist, um statischen Strom zu verhindern.

- Setzen Sie klare Warnzeichen auf.

Best Practices für Wartung:

- Vermeiden Sie eine Schlammüberlastung oder ein übermäßiges Drehmoment auf der Rührwelle.

- Kalibrieren Sie Geräte regelmäßig (insbesondere automatisierte Systeme).

- Reinigen Sie den Verdickersedimentabereich, um Verstopfungen zu verhindern.

Der NHD-Vorteil in der Hydrometallurgie

Die Rührer und hocheffizienten Verdicker von NHD sind speziell für die Vorbehandlung, Auslauen und Fest-Flüssigkeit-Trennung in der Hydrometallurgie entwickelt, die weit verbreitet in der Kupfer-, Nickel-, Kobalt- und anderen Nichteisenmetallrückgewinnung eingesetzt werden.

NHD Rührer CFD/CFM-optimierte Flüssigkeitsdynamik für eine überlegene Mischeffizienz in hydrometallurgischen Anwendungen. Das patentierte stillstandsfreie Dichtungsersatzsystem gewährleistet einen kontinuierlichen Betrieb. Maßgeschneiderte Wellen und Laufraden mit fortschrittlichen Auskleidungen standen rauen korrosiven und abrasiven Bedingungen und liefern eine leistungsstarke Mischwirkung.

NHD Verdicker bieten Sie maßgeschneiderte Lösungen durch Ablagetests und Rheologieanalysen mit Multi-Antriebskonfigurationen, intelligenter Automatisierung und Störschutzraken für einen zuverlässigen Betrieb. Ihr leckarmes mechanisches Design und bewährte Leistung in Phosphat-, Aluminiumoxid- und Nichteisenanwendungen gewährleisten vielseitige Verarbeitungsfähigkeiten.

Aufbauend auf diesen fortgeschrittenen Verdickung und Mischung Technologie, NHD’ Die integrierten Lösungen des Unternehmens helfen den Betrieben, eine verbesserte Metallrückgewinnung, eine verbesserte Prozesseffizienz und reduzierte Wartungsanforderungen zu erzielen, die nachhaltigere und stabilere Produktionsergebnisse unterstützen.

Schlussfolgerung

Die Hydrometallurgie setzt auf hocheffiziente Rührer und Verdicker, um Metalllösung, Reinigung und Rückgewinnung zu erreichen. NHD hat sich tief im Bereich der Ausrüstung engagiert, wie chemischer Mischbehälter mit Rührer, der kundenspezifische Verdicker- und Rührerlösungen liefert. Wir passen genau die Eigenschaften des Erzes, der Verarbeitungsmaßstab und der Prozessanforderungen an. Wir bieten volle Unterstützung von der Konstruktion über den Betrieb und die Wartung, um Projekte dabei zu unterstützen, Kosten zu senken und Effizienz zu steigern. Kontaktieren Sie unsere Experten unter sales@chinanhd.com.