Maximizar la recuperación de metales: una guía práctica para una hidrometalurgia eficiente

¿Qué es la hidrometalurgia y por qué es importante?

La hidrometalurgia extrae metales de minerales y los concentra a través de soluciones acuosas. En comparación con la pirometalurgia, la hidrometalurgia tiene las ventajas de un bajo consumo de energía, menos contaminación y una alta tasa de reciclaje de recursos. El proceso es sencillo y fácil de automatizar. Es respetuoso con el medio ambiente y en línea con la tendencia del desarrollo verde. Se pueden encontrar muchos ejemplos de hidrometalurgia en la industria de la nueva energía. Los metales de alta pureza como el litio, el cobalto y el níquel dependen de la tecnología hidrometalúrgica. Estas son las materias primas principales de las baterías de litio y los sistemas de almacenamiento de energía.

En las plantas hidrometalúrgicas modernas, los operadores se esfuerzan constantemente por aumentar las tasas de recuperación de metales mientras mantienen un cuidadoso seguimiento de los costos operativos, el uso de energía y el cumplimiento ambiental. Desde la lixiviación del mineral hasta la purificación, cada etapa debe encontrar un delicado equilibrio entre eficiencia y seguridad. En este contexto, la selección del espesante y agitador adecuados se vuelve crítica: estos componentes centrales afectan directamente a la estabilidad del proceso, el consumo de energía y la pérdida de material.

Analizar las etapas básicas y los requisitos de proceso de la hidrometalurgia

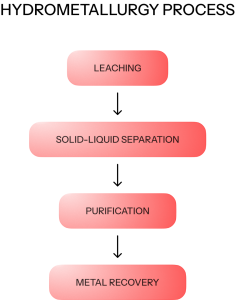

El proceso de hidrometalurgia consiste principalmente en tres etapas principales: lixiviación, concentración y purificación de solución y recuperación de metales.

Etapa de lixiviaciónLos metales se disuelven a partir de minerales por ácido, álcali, cianuro o lixiviación biológica. Los métodos comunes incluyen la lixiviación en montón, la lixiviación en recipiente y la lixiviación in situ. La distribución uniforme de la pasta y la mezcla eficaz son críticas para maximizar el contacto entre el agente de lixiviación y el mineral, ambos de los cuales tienen un impacto directo en la eficiencia de lixiviación y la velocidad de reacción. Sin agitación adecuada, pueden formarse zonas muertas dentro del tanque, lo que conduce a reacciones incompletas, tasas de recuperación de metales más bajas y reactivos desperdiciados. Es por eso que los equipos de agitación resistentes a la corrosión y de alto rendimiento son esenciales en cualquier configuración hidrometalúrgica.

Etapa de concentración y purificación de la soluciónSe adoptan métodos de extracción con disolvente (SX), intercambio iónico y precipitación para eliminar impurezas y aumentar la concentración de iones metálicos. Es necesario controlar con precisión el caudal, agitar uniformemente y moderadamente y completar la operación de separación de manera eficiente.

Etapa de recuperación de metalesLos metales se recuperan mediante métodos de deposición electrolítica, precipitación y cementación. Antes de estos métodos, el flujo de solución sin obstáculos y la separación sólido-líquido eficaz son esenciales para maximizar la recuperación de metales y garantizar una alta pureza del producto. El mal rendimiento del espesante puede conducir a soluciones turbias, una mayor pérdida de metal y problemas aguas abajo como la electrolisis ineficiente y los productos finales contaminados. Para las operaciones hidrometalúrgicas, un sistema de espesamiento fiable no solo es beneficioso, sino que es fundamental para el éxito del proceso.

Puntos clave de selección de equipos en Hidrometalurgiaical Extracción

Para evitar estos riesgos y garantizar un rendimiento óptimo del proceso, debe prestarse cuidadosa atención a la selección del equipo. La elección de espesantes y agitadores influye directamente en la eficiencia, el costo operativo y la estabilidad del sistema. Los siguientes factores clave deben considerarse:

1. Requisitos claros del proyecto:

Tipo de mineralSeleccione el proceso de lixiviación y el equipo de acuerdo con la composición química y el tamaño de las partículas.

Capacidad de procesamientoCompatibilidad del volumen de procesamiento diario/horario para evitar la capacidad insuficiente o excesiva.

Agente de lixiviación: seleccione equipos resistentes a la corrosión, adecuados para ácido sulfúrico, cianuro, etc.

Tratamiento de residuos: seleccionar equipos de separación sólido-líquido de acuerdo con las características de los residuos y los requisitos de protección ambiental.

2. Seleccione el tipo de espesante y agitador:

Espesante:

Espesante de cono profundo: adecuado para suspensión de alta concentración, alta viscosidad, pequeña huella, alta eficiencia, comúnmente utilizado en la extracción de oro y cobre.

Espesante de alta velocidad: adecuado para la separación rápida de materiales de gran volumen y baja concentración.

La selección debe considerar las propiedades de la suspensión, la velocidad de sedimentación y los estándares de residuos.

Agitador:

El tipo de entrada lateral es adecuado para tanques grandes y fácil mantenimiento; tipo montado en la parte superior es adecuado para tanques pequeños y mezcla uniforme.

El impulsor único es adecuado para bajas viscosidades, y el impulsor doble o diseños especializados son adecuados para fluidos de alta concentración y complejos.

Optimizar la selección según el tamaño del tanque y la viscosidad de la suspensión.

3. Material y resistencia a la corrosión:

En operaciones hidrometalúrgicas, el equipo está expuesto con frecuencia a entornos altamente ácidos, lo que hace que la selección de materiales sea crítica. Para equilibrar la resistencia a la corrosión y la resistencia estructural, se recomiendan revestimientos de goma o recubrimientos de acero-polímero para condiciones estándar. Sin embargo, en entornos químicos más extremos, las aleaciones de titanio o aleaciones de alto níquel ofrecen una durabilidad superior. Independientemente del material elegido, la inspección regular de los recubrimientos protectores es esencial para prevenir la corrosión localizada. Si no se controla, la falla del material puede conducir a tiempos de inactividad no planificados, reemplazos costosos de equipos y graves interrupciones en el proceso de producción.

4. Compatibilidad de automatización:

La integración con sistemas de control de plantas (PLC/DCS) es ahora una necesidad para operaciones modernas y eficientes. El equipo debe ser capaz de soportar características de automatización como el monitoreo en tiempo real del pH, el caudal y la viscosidad. La compatibilidad con plataformas de monitoreo remoto y análisis de datos mejora aún más la visibilidad y el control del proceso, contribuyendo en última instancia a una mayor estabilidad operativa y una reducción del error humano.

Instalación y mantenimiento esenciales para equipos de hidrometalurgia

Precauciones de instalación:

- Evaluar el sitio (soporte de carga, exposición a la corrosión).

- Instalado por profesionales.

- Disponga razonablemente tuberías y canales de flujo de lodo.

- Asegúrese de que el agitador esté a tierra para evitar la electricidad estática.

- Establecer señales de advertencia claras.

Mejores prácticas de mantenimiento:

- Evite la sobrecarga de la suspensión o el par excesivo en el eje del agitador.

- Calibre el equipo regularmente (especialmente sistemas automatizados).

- Limpia el área de sedimentación del espesante para evitar la obstrucción.

La ventaja del NHD en la hidrometalurgia

Los agitadores y espesantes de alta eficiencia de NHD están especialmente diseñados para el pretratamiento, la lixiviación y la separación sólido-líquido en hidrometalurgia, ampliamente aplicados en la recuperación de cobre, níquel, cobalto y otros metales no ferrosos.

NHD agitadores cuenta con una dinámica de fluidos optimizada para CFD/CFM para una eficiencia de mezcla superior en aplicaciones hidrometalúrgicas. El sistema patentado de reemplazo de sellado sin tiempo de inactividad garantiza un funcionamiento continuo. Los ejes y impulsores diseñados a medida con revestimientos avanzados soportan condiciones corrosivas y abrasivas duras mientras ofrecen una poderosa acción de mezcla.

NHD espesantes Proporcionar soluciones personalizadas a través de pruebas de asentamiento y análisis de reología, con configuraciones de múltiples accionamientos, automatización inteligente y rastrillos antibloqueo para un funcionamiento fiable. Su diseño mecánico de baja fuga y su rendimiento probado en aplicaciones de fosfato, alúmina y no ferrosos garantizan capacidades de procesamiento versátiles.

Basándose en estas tecnologías avanzadas de espesamiento y mezcla, NHD’ Las soluciones integradas ayudan a las operaciones a mejorar la recuperación de metales, mejorar la eficiencia del proceso y reducir los requisitos de mantenimiento, apoyando resultados de producción más sostenibles y estables.

Conclusión

La hidrometalurgia se basa en agitadores y espesantes de alta eficiencia para lograr la disolución, purificación y recuperación de metales. NHD ha estado profundamente involucrado en el campo del equipo, como tanque de mezcla química con agitador, proporcionando soluciones espesantes y agitadores personalizadas. Combinamos con precisión las características del mineral, la escala de procesamiento y los requisitos del proceso. Ofrecemos soporte completo desde el diseño hasta la operación y el mantenimiento, ayudando a los proyectos a reducir costos y aumentar la eficiencia. Póngase en contacto con nuestros expertos en sales@chinanhd.com.