Mezclar un batido en la cocina: mezclar poco deja trozos grandes; La mezcla excesiva lo convierte en un desorden espumoso. En las industrias química y de metales no ferrosos, la minería sostenible y la química verde hacen que la elección de la mezcladora adecuada sea igualmente crucial. La mezcla eficiente es esencial en las industrias química y minera, donde la sostenibilidad y la eficiencia energética son importantes. Elegir lo correcto agitador industrial garantiza una mezcla adecuada, un menor desperdicio de energía y una mayor productividad.

¿Por qué empezar con los experimentos de agitación para la selección?

Obtener el agitador desde el principio evita costosos errores en la línea. Los experimentos de agitación de NHD pueden ayudar a adaptar el equipo a sus materiales y configuración del tanque. Piense en cómo los agitadores de pala de paso manejan los fluidos viscosos de manera diferente a los modelos estándar. Al ejecutar pruebas, puede ver datos de rendimiento reales antes de la instalación a escala completa.

Necesidad de prueba de laboratorio de pre-selección

Las pruebas de laboratorio actúan como una red de seguridad. Revelan lo bien que un agitador mezcla sus líquidos o suspensiones específicas. Por ejemplo, en la industria química, donde las reacciones dependen de una mezcla uniforme, una mezcla deficiente puede conducir a resultados desiguales o problemas de seguridad. Las pruebas en agitadores de tanques de barro muestran si impiden la sedimentación en fluidos de perforación. Sin este paso, puede terminar con equipos que no funcionan bien, perdiendo tiempo y recursos.

Pasar de pruebas básicas a configuraciones más avanzadas asegura cubrir todos los ángulos. Eso’ donde se encuentran bancos especializados, ofreciendo un control preciso sobre variables como la velocidad y el tipo de impulsor.

Banco de prueba ADV para la selección de impulsores

El banco ADV destaca por su capacidad para simular condiciones reales a pequeña escala. Utiliza tanques de hasta 1800 mm de diámetro para carreras piloto. Aquí, puede probar diferentes impulsores, como agitadores de pala de paso, para medir el par y la potencia. En una configuración, un tanque de 1200 mm probó patrones de flujo, mostrando cómo los agitadores de barro líquido mantienen la suspensión en mezclas de alto contenido sólido. Los resultados guían las opciones de impulsores, asegurando que el agitador final se adapte a sus necesidades sin adivinaciones.

Estos bancos proporcionan datos que’ Es difícil conseguir lo contrario. Pero para obtener información aún más profunda, las herramientas de software intervienen para modelar flujos complejos.

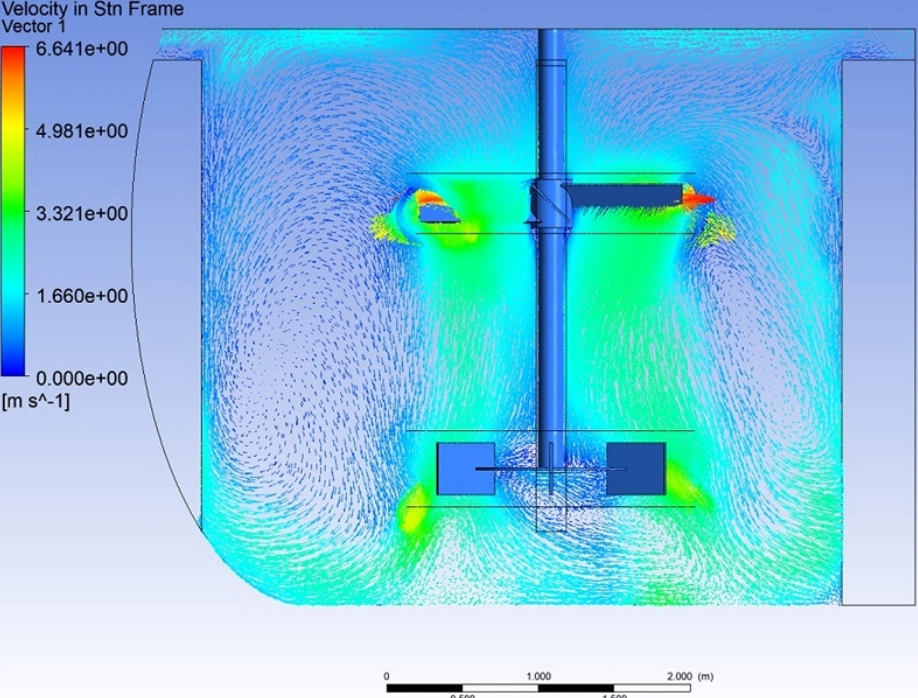

Aprovechando el software FLUENT para el análisis de flujo

Después de las pruebas físicas, la dinámica computacional de fluidos (CFD) proporciona una visión más profunda, y el software FLUENT da vida a las simulaciones. Analiza cómo se mueven los fluidos en diversas condiciones, ayudando a predecir el rendimiento de los agitadores en tanques de la industria química. Por ejemplo, en un escenario de minería no ferrosa, modeló el flujo axial en un tanque de 3.000 mm, revelando zonas muertas que podrían causar contaminación. Al ajustar variables como el ángulo de la pala en los agitadores de entrada lateral, los ingenieros reducen el uso de energía en hasta un 20%. Esta herramienta complementa las pruebas de laboratorio, dando una imagen completa antes de la producción.

Qué ventajas hacen Agitador de co-corriente¿Oferta?

Los agitadores de co-corriente brillan en configuraciones donde la dirección del flujo importa. Alinean el movimiento líquido con el impulsor’ acción, reduciendo la turbulencia. Esto los hace ideales para procesos sensibles, al igual que los agitadores verticales para la purificación del agua mantienen los flujos constantes para evitar sedimentos perturbadores.

- Aplicaciones en procesamiento de ácidos y tanques de reacción: En tanques de reacción de PA, el agitador de corriente conjunta genera fuerza en casi la misma dirección que el flujo de fluido. Junto con un gradiente de concentración superficial bajo, esta configuración evita significativamente el reflujo que podría dañar el equipo. Un caso típico implica un tanque de diámetro de 5000 mm que maneja mezclas de ácido sulfúrico. Aquí, el diseño asegura una distribución uniforme, aumentando las velocidades de reacción en un 15-25%. En plantas químicas, estos agitadores manejan mezclas volátiles con un mínimo de salpicaduras y reducen el desgaste, extendiendo la vida útil del equipo en condiciones duras.

- Beneficios para reducir el desgaste y el desgaste: La pala del agitador está diseñada en función del posicionamiento óptimo en la zona crítica de velocidad. Aunque es más pequeño que los impulsores PBT, todavía ofrece un rendimiento hidráulico superior. Además, su diámetro de zona crítica compacto y una corriente radial más lenta ayudan a reducir la erosión de la pared del tanque, prolongando así la vida útil del tanque de reacción. En un proyecto minero, la contaminación se redujo en un 40% en comparación con los modelos tradicionales. El flujo suave minimiza la acumulación de partículas en las palas, especialmente en agitadores de tanques de barro que tratan con suspensiones abrasivas. Materiales como el acero inoxidable mejoran la durabilidad, lo que hace que estos agitadores sean fiables para largas carreras en beneficio no ferroso.

Cuándo optar por Agitador de sección transversal y oblicuidad variables¿S?

Estos agitadores se adaptan al cambio de niveles del tanque. Su diseño variable mejora el flujo en vasos altos, evitando la estratificación. Considere cómo las elecciones de materiales de los agitadores de barro horizontales afectan al rendimiento en configuraciones inclinadas: aleaciones fuertes resisten a la corrosión mientras mantienen la eficiencia.

- Mejorar el flujo axial en los procesos de reciclaje: El flujo axial recibe un impulso con secciones variables. En tanques de reciclaje de hasta 10 metros de altura, circulan fluidos uniformemente de arriba a abajo. Esto reduce el tiempo de mezcla en un 30%, vital para procesos como el tratamiento de aguas residuales, donde los agitadores verticales para la purificación del agua necesitan un movimiento constante. Los ángulos de obliquidad ajustables empujan el flujo hacia abajo para prevenir vórtices, lo que garantiza un movimiento constante en procesos industriales exigentes donde los agitadores estándar se quedan cortos.

- Ejemplos de casos en lixiviación y cristalización: En un tanque de lixiviación para el mineral de cobre, un agitador de sección transversal variable manejó una suspensión sólida del 95% a baja potencia, solo 7,5 kW para un tanque de 4000 mm. Los procesos de cristalización también se benefician, con enfriamiento uniforme a través de capas. Una planta reportó un 50% menos de contaminación, gracias al diseño’ capacidad de reciclar el flujo sin manchas muertas. Estos casos ponen de relieve la fiabilidad en las operaciones mineras y químicas.

Cómo hacer Agitatores de entrada lateral ¿Aumentar la eficiencia a gran escala?

Los agitadores de entrada lateral se montan horizontalmente, perfectos para tanques grandes. Se agitan desde el lado, ahorrando espacio y energía. Los agitadores de palas de paso en esta configuración sobresalen en la mezcla de grandes volúmenes, al igual que los agitadores de tanques de barro en plataformas de perforación.

- Ideal para tanques de almacenamiento de líquidos a gran escala: Los agitadores de entrada lateral se pueden aplicar tanto a tanques de almacenamiento de líquidos de gran capacidad como a tanques de aceite. Para tanques de más de 1.000 m³, solo requieren de un tercio a dos tercios del poder de agitadores de entrada central al tiempo que se logra un rendimiento de mezcla comparable. Además, ofrecen costos de fabricación más bajos y requisitos de cimiento más simples, proporcionando ventajas en instalaciones a gran escala. Para evitar la salida de líquido durante el funcionamiento, las unidades pueden estar equipadas con un dispositivo de sellado dedicado.

- Sellado de eje mejorado & Configuración mecánica: El sistema de sellado combina sellos de empaquetado de eje y sellos mecánicos para mejorar la seguridad y la fiabilidad operacionales. La innovadora estructura de sellado de embalaje resuelve los problemas comúnmente encontrados en los sellos tradicionales, mejorando significativamente la capacidad de mantenimiento en línea, reduciendo las fugas y minimizando el desgaste de la manga del eje. El sello mecánico reforzado cuenta con un anillo de sellado estacionario que mitiga los problemas causados por la vibración de la pala y la pulsación del eje, lo que resulta en una mayor eficiencia, menores costos de operación y una vida útil más larga.

¿Qué agitadores especializados se adaptan a las necesidades de minería no ferrosa y de largo plazo?

Los modelos especializados abordan desafíos únicos en la minería. Los agitadores para la industria química se superponen aquí, con diseños que resisten condiciones duras. El material de los agitadores de barro horizontales a menudo incluye aleaciones como HD-5 para una resistencia adicional.

- Agitatores para la Industria No Ferrosa y Beneficiación: Estos agitadores se enfocan en tanques de beneficiación, manipulando minerales como zinc o aluminio. Un ejemplo de tanque de 6000 mm usó potencia de 11 kW para suspender el 90% de sólidos, mejorando el rendimiento en un 20%. Los agitadores verticales para la purificación del agua comparten rasgos, haciendo hincapié en las mezclas limpias en las etapas de purificación. Para tanques más profundos, las versiones extra largas amplían el alcance sin comprometer la estabilidad.

- Agitatores extra largos para entornos de alta corrosión: Los agitadores extra largos alcanzan profundidades de 15 metros o más. En entornos corrosivos, materiales como la aleación FS-1 resisten al 95% del ácido sulfúrico. Una instalación en una mina de níquel utilizó un eje de 20 metros, manteniendo el flujo con una mínima vibración. Esta durabilidad coincide con los agitadores de entrada lateral en lugares difíciles.

Rendimiento probado en NHD Proyectos reales

Los proyectos reales demuestran cómo funcionan los agitadores en condiciones exigentes. A continuación se muestra una visión detallada de cuatro casos globales, destacando equipos, desafíos y resultados basados en implementaciones verificadas.

- Proyecto de fundición de cobre en la mina de oro de Rusia-Urales del SurLos agitadores y los reactores de lixiviación soportaron una operación de fusión de cobre de 100KT/a. Instalado a principios de 2017, la instalación incluyó un espesante de Φ30m para mejorar la eficiencia de lixiviación. Abordó el clima frío duro, aumentando la fiabilidad general del proceso en entornos extremos.

- Papúa Nueva Guinea– Proyecto de fundición de cobalto-níquel MCC RamuSe utilizaron agitadores, tanques de lodo y tanques de neutralización en esta iniciativa de fundición de cobalto-níquel. Alcanzando la producción completa en 2017, el rendimiento constante redujo el tiempo de inactividad y alineó la producción real con la capacidad de diseño.

- Indonesia – Proyecto de mineral de níquel lateritaLos reactores de alta presión emparejados con agitadores manejaban el calor y la presión en el procesamiento del níquel.

- RDC – Proyecto de fundición de cobre-cobalto CMOC KFMTanques de precipitación con agitadores mejoran la extracción de cobre-cobalto.

Conclusión

Elegir lo correcto agitador es una decisión estratégica que impacta su planta’ productividad, calidad del producto y resultados. Es’ No se trata de encontrar la opción más barata, sino la solución más rentable sobre el equipo’ todo el ciclo de vida. Comenzando con una prueba de mezcla científica en NHDComprendiendo los tipos fundamentales de agitadores, aprendiendo de casos probados en la industria y evaluando los costos operativos a largo plazo, puede avanzar con confianza.

¿Listo para sacar la adivinación de su selección de agitadores? Póngase en contacto con nuestros expertos hoy mismo en sales@chinanhd.com para una consulta personalizada y descubra cómo nuestro enfoque basado en datos puede optimizar su proceso de mezcla.