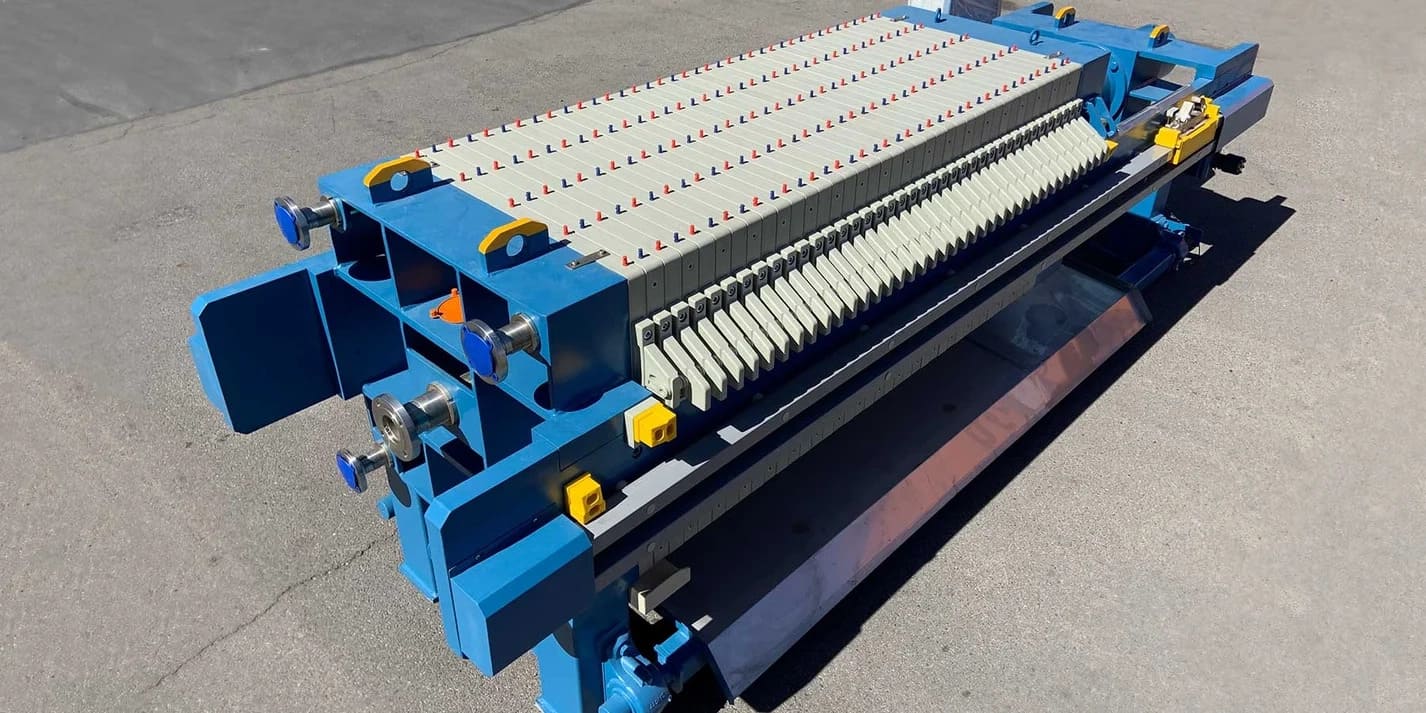

Bir filtre basın sıvıyı basınçlı filtreleme yoluyla katı malzemeden ayırır. Bulamaç filtre plakaları tarafından oluşturulan alanlara pompalanır ve özel kumaşlar ve katı maddeler arkada kalır ve filtrat olarak adlandırılan temiz sıvı dışarı akırken kalın kekler oluşturur. Tam döngü, bulamağın beslenmesini, membranlarla olası ekstra sıkıştırmayı, hava kurutmayı ve sonunda kuru kekleri düşürmeyi içerir. Ana parçalar güçlü çerçeve, plakalar, kumaşlar ve hidrolik kapatma sistemi içerir. Tasarımlar basit plaka ve çerçeve birimlerinden tamamen otomatik modern makinelere kadar değişir. Boyutlar küçük laboratuvar modellerinden büyük fabrika sistemlerine gidiyor. Madencilik, kimyasal tesisler ve atık su arıtması gibi endüstriler çok kuru kekler ve açık sıvı üretmek için filtre preslerine bağlıdır. Özel kumaş seçimleri, plaka malzemesi ve otomasyon seviyeleri her işin mükemmel bir şekilde uyum sağlamak için değiştirilebilir.

Filtre Presi Teknolojisi Genel Bakış

Tanım ve Temel Fonksiyon

Bir filtre pres, sıvıları ve katıları ayıran ekipman olarak hizmet eder. Temel fikir basit kalır: çamur basınç altında makineye zorlanır, böylece su yaprakları ve katı maddeler kalır. Her filtre pres, tedaviye ihtiyaç duyulan çamur miktarına ve türüne göre inşa edilir. Malzeme yığınılmış levhalar ve kumaşlardan yapılmış birçok odaya yayılır. Katı maddeler kumaş yüzeyinde kek olarak oluşurken, net filtre küçük kanallardan çıkıyor. Bu yöntem, fabrikaların son derece kuru katı maddelere ve çok temiz sıvıya ihtiyacı olduğunda özellikle iyi çalışır.

Filtre Presinin Bileşenleri

Her filtre presi dört ana parçadan oluşur: çerçeve, plakalar, valflerli boru sistemi ve kendi farklı rollerine sahip filtre bezesi. Çerçeve her şeyi bir araya bağlar ve ağır basınç uygulandığında plakaları mükemmel bir şekilde düzenler. Plakalar yerleşik oda tarzı veya membran tarzı olabilir; membran plakaları daha sonra ekstra sıkıştırmaya izin verir. Filtre kumaşları parçacıkları yakaladıkları ve sıvının geçmesine izin verdikleri için en önemli rolü oynar. Kumaşın seçimi kimyasal saldırı riskine ve parçacık boyutuna bağlıdır. Güçlü bir hidrolik ünite, plakaları sıkıca bir araya getirir ve mühürlü odalar oluşturur. Borular ve valfler temiz filtreyi hızlı bir şekilde uzaklaştırır.

Çalışma Mekanizması ve Operasyonal Süreç

Filtrasyon Döngüsü Adımları

Filtre pres açık aşamalarda çalışır. İlk olarak, çamur her odaya merkezi bir besleme borusu ile girer. Katı maddeler hemen kumaşta toplanmaya başlar ve filtre köşe limanlarından toplama borularına akmaya başlar. Basınç tüm odalar tamamen katı kekle doluna kadar artmaya devam eder. Bu noktada beslenme durur.

Gerekirse sonraki adımlar takip edilebilir. Yüksek basınçlı su veya hava esnek bir zarın arkasına girer ve keki daha sıvı itmek için daha zor sıkır. Sıktıktan sonra, sıkıştırılmış hava kekten daha fazla nem çıkarmak için üfleyebilir. Ardından hidrolik sistem plaka paketini açar. Bir motor kumaşları çeker, böylece kekler bir hoppere veya aşağıdaki bir kemere düşer.

Adım 1 - Besleme: Bulamaç borulardan her odaya hareket eder. Kek, filtre yaprakları hemen çıkırken şekillenmeye başlar.

Adım 2 - Diyabram sıkıştırma: Su membranın arkasındaki boşluğu doldurur. Membran genişliyor ve pastayı yukarıdan basıyor, ekstra sıvıyı dışarı zorluyor.

Adım 3 - Hava kurutma: Hızlı hava akışı besleme limanından girer. Keği kurutur ve kalan suyu borular ve odalardan itmektedir.

Son adım - Boşaltma: Plakalar ayrı. Motor kumaşı ileri ve geri hareket eder. Kekler her iki taraftan toplama alanına düşürken yıkama nozülleri kumaşı temizler.

Operasyonda Otomasyon Geliştirmeleri

Modern filtre presleri zaman ve emekten tasarruf eden birçok otomatik özellik içerir. Hızlı plaka değiştiricileri plakaları dakikalar yerine saniyelerde hareket eder. Otomatik kumaş yıkama makineleri, her kumaşın her iki tarafını boşaltıldıktan sonra püskürtüyor, böylece kumaşlar daha uzun süre açık ve etkili kalır. Presin altına yerleştirilen damla tepsileri plakalar açıldığında kalan sıvıyı yakalar. Özel arabalar veya konveyörler manuel kaldırmadan ağır kekleri taşır.

Filtre Presleri Türleri ve Kapasite Aralıkları

Filtre presleri tasarıma göre çerçeve / plaka ve çerçeve ve yan çubuk / üst kiriş tiplerine sınıflandırılır. Çeşitli verim ihtiyaçları için küçük 150 mm laboratuvar ünitelerinden büyük 2000 mm endüstriyel makinelere kadar genişlemektedir.

Tasarım Yapısına Göre Sınıflandırma

Çerçeve vs Plaka ve Çerçeve Presleri

Temel çerçeve presleri sabit plakaları bir araya getiren hareketli bir kafa kullanır. Plaka ve çerçeve tarzı, filtreleme alanı oluşturmak için katı plakaları boş çerçevelerle değiştirir. Seçim, fabrikanın ürünlerini ne sıklıkla değiştirdiğine veya kolay temizlemeye ihtiyacı olduğuna bağlıdır.

Sidebar vs Üst Kiriş İnşaatı

Yan çubuk modelleri az zemin alanı alır ve sıkı binalara iyi uygundur. Üst kiriş tasarımları basın altında açık alan bırakır, böylece işçiler servis sırasında parçalara kolayca ulaşabilirler.

Boyut Variantları ve Endüstriyel Ölçeklenebilirlik

En küçük birimler laboratuvar testleri için 150 mm plakaları kullanırken, en büyük makineler 1500 mm veya 2000 mm plakaları kullanırken ve günde yüzlerce ton taşırken, aynı temel teknoloji hem araştırma hem de tam ölçekli üretime hizmet verebilir.

Endüstrilerde Uygulamalar

Gıda & İçecek İşleme

Filtre presleri, ürünleri tamamen açık ve gıda güvenliği kurallarına uygun hale getirmek için suyu, pişirme yağı ve şeker bitkilerinde kullanılır.

Kimyasal & İnce Kimyasal Üretim

Kimya fabrikaları, seri filtrasyonu kullanarak pahalı katalizörleri veya değerli tozları sıvıdan ayırır.

Madencilik & Metalurji Operasyonları

Madenler mineral konsantrelerinden veya atıklardan suyu çıkarır, böylece taşıma maliyetleri düşer ve metal geri kazanması artar.

Batarya Geri Dönüşümü & Metal Geri Kazanma Tesisleri

Geri dönüşüm merkezleri aktif pil malzemesini kullanılan elektrolit çözümünden güvenli bir şekilde ayırır.

Belediye Atık Su & Elektrik Santralleri

Şehirler ve elektrik santralleri ıslak çamuru, kullanımı veya yakması daha kolay ve ucuz olan kuru keke dönüştürür.

Özelleştirme ve Sistem Entegrasyonu Seçenekleri

Ek sistemler otomatik kumaş yıkama makineleri, damlama tepsileri, kurutma pastası için membran sıkıştırma ve kurutma çözümleri içerir. Konfigurasyonlar, özel filtre kumaşı ve plaka malzemesi seçimi yoluyla bulamaç özelliklerine dayanarak özelleştirilir.

Geliştirilmiş Performans için Ek Sistemler

NHD'den mevcut otomasyon modülleri

NHD tam otomasyon paketleri sağlar. Kumaşlar her döngüden sonra ön ve arka otomatik olarak yıkanır. Tam bilgisayar kontrolü, neredeyse hiçbir işçi girişi olmadan sürekli çalışmayı sağlar.

Kullanılabilirliği Artıran Ek Özellikler

Damla Tepsiler ve Kek Arabaları

Tepsiler sıvının zemine ulaşmasını engeller. Arabalar veya kemerler ağır kekleri hızlı bir şekilde uzaklaştırır.

Membran Sıkama Sistemleri

Ekstra sıkıştırma adımı çok kuru kek gerektiğinde son nemi düşürür.

Kurutma Çözümleri

Hava üfleme veya vakum sistemleri son su damlalarını ekstra ısı olmadan çıkarır.

Bulamaç Özelliklerine dayanan Özel Yapılandırmalar

Filtrasyon Medyası Seçimi (Filtre Bezü)

Kumaş seçimi hem filtrasyon hızını hem de kek salınımını etkiler. Malzeme kimyasallara direnmeli ve birçok döngü boyunca güçlü kalırken küçük parçacıkları tutmalıdır.

Plaka Malzemesi & Kaplama Seçenekleri

Polipropilen levhalar çoğu kimyasala direnir. Paslanmaz çelik veya kauçukla kaplı levhalar kaba veya aşıntıcı çamurları taşır.

Filtre Presi Kullanımının Avantajları

Alternatif Sistemlerle Karşılaştırıldığında Avantajlar

Filtre presleri santrifüj veya kemer filtrelerinden daha kuru kekler oluşturur. Membran sıkıştırma, ekstra kurutma fırınları olmadan daha düşük neme ulaşır. Filtrat genellikle daha net çıkır ve daha az kimyasal maddeye ihtiyaç duyar.

Uygulamalar Arasında Operasyonal Verimlilik

Batch tarzı ürün değişikliğini hızlı ve basit hale getirir. Otomasyon, partiler arasındaki süreyi kısaltır ve günlük üretimi artırır.

NHD’nin kapsamlı filtreleme çözümleri

Ekipmanların en önemli noktaları

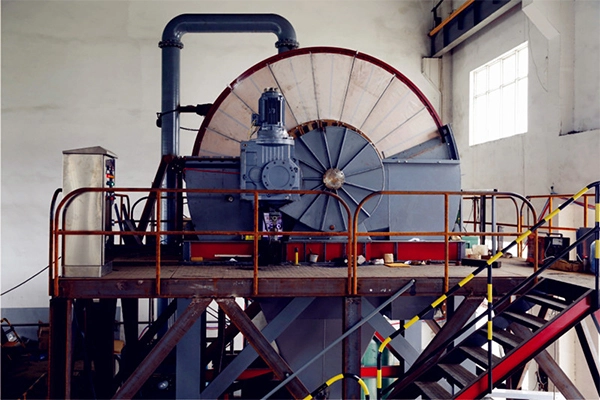

- Disk Filtre: Sabit çıkış için dönen hareketle sürekli çalışır.

- Yatay Kauçuk Kemer Vakum Filtresi: Küçük işçi yardımıyla büyük hacimleri ele alır.

NHD Destek Hizmetleri

NHD Bulamaç testinden son başlangıca kadar tam destek sağlar. Yedek parçalar, eğitim ve yükseltme hizmetleri makineleri yıllarca çalıştırır.

Sık Sorulan Sorular

S1: Hangi faktörler membran vs girişikli oda filtre plakaları arasındaki seçimi belirler?

A1: Membran plakaları, daha fazla su çıkaran ikinci bir sıkıştırma adımına izin verir, bu yüzden çok kuru keklere ihtiyaç duyan işlere uygundurlar. Yerleşmiş oda plakaları daha az maliyetli ama aynı düşük nem seviyesine ulaşamaz.

S2: NHD özel filtre pres konfigürasyonlarını nasıl destekler?

A2: NHD, 150 mm'den 2000 mm'ye kadar birçok plaka boyutu, farklı otomasyon seviyeleri, kumaş ve plaka malzemesi seçimleri ve gerçek bulamağı test ettikten sonra mevcut tesis sistemlerine tam bağlantı sunar.

S3: Geleneksel bir filtre pres yerine yatay kauçuk kemer vakum filtresi kullanmayı ne zaman düşünmeliyim?

A3: Süreç, büyük madencilik kuyrukları veya kimyasal tesisler gibi yüksek günlük hacim ve minimum işçi dikkati ile durmadan çalışması gerektiğinde kemer vakum filtresini seçin.