Tối đa hóa phục hồi kim loại: Hướng dẫn thực tế về thủy kim loại hiệu quả

Hydrometallurgy là gì và tại sao nó quan trọng?

Thủy kim loại khai thác kim loại từ quặng và tập trung thông qua dung dịch nước. So với luyện kim nhiệt, luyện kim thủy có lợi thế tiêu thụ năng lượng thấp, ô nhiễm ít hơn và tỷ lệ tái chế tài nguyên cao. Quá trình này đơn giản và dễ tự động hóa. Nó thân thiện với môi trường và phù hợp với xu hướng phát triển xanh. Bạn có thể tìm thấy nhiều ví dụ thủy kim loại trong ngành công nghiệp năng lượng mới. Các kim loại tinh khiết cao như lithium, coban và niken dựa vào công nghệ thủy kim loại. Đây là nguyên liệu thô cốt lõi của pin lithium và hệ thống lưu trữ năng lượng.

Trong các nhà máy thủy kim loại hiện đại, các nhà khai thác liên tục nỗ lực tăng tỷ lệ phục hồi kim loại trong khi theo dõi chi phí hoạt động, sử dụng năng lượng và tuân thủ môi trường. Từ rửa quặng đến thanh lọc, mỗi giai đoạn phải đạt được sự cân bằng tinh tế giữa hiệu quả và an toàn. Trong bối cảnh này, việc lựa chọn chất làm dày và bộ khuấy động phù hợp trở nên quan trọng - các thành phần cốt lõi này ảnh hưởng trực tiếp đến sự ổn định của quá trình, tiêu thụ năng lượng và mất vật liệu.

Phân tích các giai đoạn cốt lõi và yêu cầu quy trình của thủy kim loại

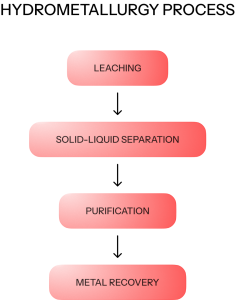

Quá trình thủy kim loại chủ yếu bao gồm ba giai đoạn cốt lõi: rửa, nồng độ dung dịch và tinh khiết, và phục hồi kim loại.

Giai đoạn Leaching: Kim loại được hòa tan từ quặng bằng axit, kiềm, cyanide hoặc rửa sinh học. Các phương pháp phổ biến bao gồm rửa đống, rửa bể và rửa tại chỗ. Phân phối bột giấy đồng nhất và trộn hiệu quả là rất quan trọng để tối đa hóa tiếp xúc giữa chất rửa và quặng - cả hai đều ảnh hưởng trực tiếp đến hiệu quả rửa và tốc độ phản ứng. Nếu không có sự kích động thích hợp, các vùng chết có thể hình thành trong bể, dẫn đến phản ứng không hoàn chỉnh, tỷ lệ phục hồi kim loại thấp hơn và các thuốc thử lãng phí. Đó là lý do tại sao thiết bị khuấy chống ăn mòn, hiệu suất cao là cần thiết trong bất kỳ thiết lập thủy kim loại nào.

Nồng độ giải pháp và giai đoạn thanh lọcChiết xuất dung môi (SX), trao đổi ion và phương pháp trầm nước được áp dụng để loại bỏ tạp chất và tăng nồng độ ion kim loại. Điều cần thiết là kiểm soát chính xác tốc độ dòng chảy, khuấy đều đặn và vừa phải, và hoàn thành hoạt động tách một cách hiệu quả.

Giai đoạn phục hồi kim loại: Kim loại được phục hồi thông qua các phương pháp lắng xuống điện phân, mưa nước và xi măng. Trước các phương pháp này, dòng chảy dung dịch không bị cản trở và tách rắn-lỏng hiệu quả là cần thiết để tối đa hóa phục hồi kim loại và đảm bảo độ tinh khiết sản phẩm cao. Hiệu suất làm dày kém có thể dẫn đến các giải pháp mờ, tăng mất kim loại và các vấn đề hạ lưu như điện phân không hiệu quả và các sản phẩm cuối cùng bị ô nhiễm. Đối với các hoạt động thủy kim loại, một hệ thống làm dày đáng tin cậy không chỉ có lợi - nó rất quan trọng để xử lý thành công.

Các điểm lựa chọn thiết bị chính trong Thủy kim loạiIcal EXtraction

Để tránh những rủi ro này và đảm bảo hiệu suất quy trình tối ưu, phải chú ý cẩn thận đến việc lựa chọn thiết bị. Việc lựa chọn chất làm dày và chất khuấy trực tiếp ảnh hưởng đến hiệu quả, chi phí hoạt động và sự ổn định của hệ thống. Các yếu tố chính sau đây cần được xem xét:

1. Yêu cầu dự án rõ ràng:

Loại quặng: chọn quy trình rửa và thiết bị theo thành phần hóa học và kích thước hạt.

Công suất xử lý: phù hợp với khối lượng xử lý hàng ngày / giờ để tránh công suất không đủ hoặc quá mức.

Đại lý Leaching: chọn thiết bị chống ăn mòn, thích hợp cho axit sulfuric, cyanide, v.v.

Xử lý dư lượng: chọn thiết bị tách rắn-lỏng theo đặc điểm dư lượng và yêu cầu bảo vệ môi trường.

2. Chọn loại của làm dày và agitator:

Thickener:

Thiết bị làm dày nón sâu: thích hợp cho bùn nồng độ cao, độ nhớt cao, dấu chân nhỏ, hiệu quả cao, thường được sử dụng trong khai thác vàng và đồng.

Bộ làm dày tốc độ cao: thích hợp để tách nhanh chóng các vật liệu có khối lượng lớn, nồng độ thấp.

Việc lựa chọn nên xem xét các đặc tính bùn, tỷ lệ trầm tích và tiêu chuẩn rác thải.

Máy kích động:

Loại đầu vào bên phù hợp cho bể lớn và bảo trì dễ dàng; loại gắn trên là phù hợp cho bể nhỏ và trộn đồng nhất.

Cánh cánh đơn phù hợp với độ nhớt thấp, và cánh cánh kép hoặc thiết kế chuyên dụng phù hợp với chất lỏng nồng độ cao và phức tạp.

Tối ưu hóa sự lựa chọn theo kích thước bể và độ nhớt bùn.

3. Chống vật liệu và ăn mòn:

Trong các hoạt động thủy kim loại, thiết bị thường xuyên tiếp xúc với môi trường axit cao, làm cho việc lựa chọn vật liệu trở nên quan trọng. Để cân bằng khả năng chống ăn mòn và sức mạnh cấu trúc, lớp phủ cao su hoặc lớp phủ thép-polymer thường được khuyến nghị cho điều kiện tiêu chuẩn. Tuy nhiên, trong các thiết lập hóa học cực đoan hơn, hợp kim titan hoặc hợp kim niken cao cung cấp độ bền vượt trội. Bất kể vật liệu được chọn, kiểm tra thường xuyên các lớp phủ bảo vệ là điều cần thiết để ngăn chặn ăn mòn địa phương. Nếu không được kiểm tra, sự cố vật liệu có thể dẫn đến thời gian ngừng hoạt động không có kế hoạch, thay thế thiết bị tốn kém và gián đoạn nghiêm trọng cho quá trình sản xuất.

4. Tương thích tự động hóa:

Tích hợp với hệ thống điều khiển nhà máy (PLC / DCS) bây giờ là điều cần thiết cho các hoạt động hiện đại, hiệu quả. Thiết bị phải có khả năng hỗ trợ các tính năng tự động hóa như giám sát thời gian thực của pH, tỷ lệ dòng chảy và độ nhớt. Tương thích với các nền tảng giám sát và phân tích dữ liệu từ xa tiếp tục tăng cường khả năng hiển thị và kiểm soát quy trình, cuối cùng góp phần vào sự ổn định hoạt động lớn hơn và giảm lỗi con người.

Thiết bị lắp đặt và bảo trì thiết yếu cho thiết bị thủy kim loại

Các biện pháp phòng ngừa cài đặt:

- Đánh giá trang web (chịu tải, tiếp xúc với ăn mòn).

- Lắp đặt bởi các chuyên gia.

- sắp xếp hợp lý các đường ống và các kênh dòng chảy bùn.

- Đảm bảo máy khuấy động được đặt đất để ngăn chặn điện tĩnh.

- Thiết lập các dấu hiệu cảnh báo rõ ràng.

Thực tiễn bảo trì tốt nhất:

- Ngăn chặn quá tải bùn hoặc mô-men xoắn quá mức trên trục máy khuấy động.

- Tiêu chuẩn thiết bị thường xuyên (đặc biệt là hệ thống tự động).

- Làm sạch khu vực trầm tích làm dày để ngăn chặn tắc nghẽn.

Lợi thế của NHD trong thủy kim loại

Bộ khuấy động và chất làm dày hiệu quả cao của NHD được thiết kế đặc biệt để xử lý trước, rỉ rỉ và tách rắn-lỏng trong thủy kim loại, được áp dụng rộng rãi trong đồng, niken, coban và phục hồi kim loại không sắt khác.

NHD máy khuấy động tính năng năng động chất lỏng tối ưu hóa CFD / CFM cho hiệu quả trộn vượt trội trong các ứng dụng thủy kim loại. Hệ thống thay thế niêm phong không ngừng hoạt động được cấp bằng sáng chế đảm bảo hoạt động liên tục. Trục và cánh quạt được thiết kế tùy chỉnh với lớp lót tiên tiến chịu được điều kiện ăn mòn và mài mòn khắc nghiệt trong khi cung cấp hành động trộn mạnh mẽ.

NHD chất làm dày cung cấp các giải pháp tùy chỉnh thông qua các thử nghiệm giải quyết và phân tích rheology, có cấu hình đa ổ đĩa, tự động hóa thông minh và rake chống nhiễu cho hoạt động đáng tin cậy. Thiết kế cơ khí rò rỉ thấp và hiệu suất được chứng minh trong các ứng dụng phốt phat, alumina và không sắt đảm bảo khả năng xử lý linh hoạt.

Xây dựng trên công nghệ làm dày và trộn tiên tiến này, NHD’ Các giải pháp tích hợp của chúng tôi giúp các hoạt động đạt được sự phục hồi kim loại tốt hơn, tăng hiệu quả quy trình và giảm yêu cầu bảo trì, hỗ trợ kết quả sản xuất bền vững và ổn định hơn.

Kết luận

Thủy kim loại dựa vào các chất khuấy động và chất làm dày hiệu quả cao để đạt được sự hòa tan kim loại, tinh khiết và phục hồi. NHD đã tham gia sâu sắc vào lĩnh vực thiết bị, chẳng hạn như bể trộn hóa chất với bộ khuấy động, cung cấp các giải pháp làm dày và bộ khuấy động tùy chỉnh. Chúng tôi phù hợp chính xác với các đặc điểm của quặng, quy mô chế biến và yêu cầu quy trình. Chúng tôi cung cấp hỗ trợ đầy đủ từ thiết kế đến hoạt động và bảo trì, giúp các dự án giảm chi phí và tăng hiệu quả. Liên hệ với các chuyên gia của chúng tôi tại sales@chinanhd.com.