به حداکثر رساندن بازیابی فلز: راهنمای عملی برای هیدرومتالورژی کارآمد

هیدرومتالورژی چیست و چرا مهم است؟

هیدرومتالورژی فلزات را از سنگ معدن استخراج می کند و از طریق محلول های آبی متمرکز می شود. در مقایسه با پیرومتالورژی، هیدرومتالورژی دارای مزایای مصرف انرژی پایین، آلودگی کمتر و میزان بازیافت منابع بالا است. این فرآیند ساده و آسان برای اتوماسیون است. این سازگار با محیط زیست و مطابق با روند توسعه سبز است. شما می توانید نمونه های زیادی از هیدرومتالورژی را در صنعت انرژی جدید پیدا کنید. فلزات با خلوص بالا مانند لیتیوم، کوبالت و نیکل به فناوری هیدرومتالورژی متکی هستند. این ها مواد اولیه باتری های لیتیوم و سیستم های ذخیره سازی انرژی هستند.

در کارخانه های مدرن هیدرومتالورژی، اپراتورها به طور مداوم تلاش می کنند تا نرخ بازیابی فلز را افزایش دهند در حالی که هزینه های عملیاتی، مصرف انرژی و انطباق محیط زیست را از نزدیک بررسی می کنند. از استخراج معدن تا تصفیه، هر مرحله باید تعادل ظریف بین کارایی و ایمنی را ایجاد کند. در این زمینه، انتخاب ضخیم کننده و محرک مناسب مهم می شود - این اجزای اصلی به طور مستقیم بر ثبات فرآیند، مصرف انرژی و از دست دادن مواد تأثیر می گذارند.

تجزیه و تحلیل مراحل اصلی و الزامات فرآیند هیدرومتالورژی

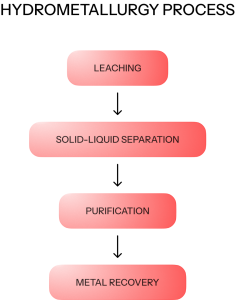

فرآیند هیدرومتالورژی عمدتاً از سه مرحله اصلی تشکیل شده است: لیشینگ، غلظت محلول و تصفیه و بازیابی فلز.

مرحله لیچینگفلزات از سنگ معدنی توسط اسید، قلیایی، سیانید یا لیچ بیولوژیکی حل می شوند. روش های رایج شامل لچک کردن توده، لچک کردن ظرف و لچک کردن در محل است. توزیع یکنواخت پالپ و مخلوط کردن موثر برای به حداکثر رساندن تماس بین عامل لیشینگ و سنگ معدن بسیار مهم است که هر دو به طور مستقیم بر کارایی لیشینگ و سرعت واکنش تأثیر می گذارند. بدون تحریک مناسب، مناطق مرده می توانند در داخل مخزن تشکیل شوند، منجر به واکنش های ناقص، نرخ بازیابی فلز پایین تر و واکنش های هدر رفته می شوند. به همین دلیل است که تجهیزات مخلوط کننده مقاوم در برابر خوردگی و با عملکرد بالا در هر تنظیم هیدرومتالورژی ضروری است.

غلظت محلول و مرحله تصفیهاستخراج حلال (SX) ، تبادل یون و روش های بارندگی برای حذف ناخالصیات و افزایش غلظت یون های فلزی اتخاذ می شوند. لازم است که سرعت جریان را به طور دقیق کنترل کنیم، به طور مساوی و معتدل مخلوط شویم و عملیات جداسازی را به طور موثر تکمیل کنیم.

مرحله بازیابی فلزفلزات از طریق روش های رسوب الکترولیتی، بارندگی و سیمان بازیابی می شوند. قبل از این روش ها، جریان محلول بدون مانع و جداسازی موثر جامد و مایع برای به حداکثر رساندن بازیابی فلز و اطمینان از خلوص بالای محصول ضروری است. عملکرد ضعیف ضخیم کننده می تواند منجر به راه حل های مبهم، افزایش از دست دادن فلز و مشکلات پایین جریان مانند الکترولیز ناکارآمد و محصولات نهایی آلوده شود. برای عملیات هیدرومتالورژی، یک سیستم ضخامت قابل اعتماد نه تنها مفید است، بلکه برای موفقیت فرآیند بسیار مهم است.

نقاط کلیدی انتخاب تجهیزات در هیدرومتالورگایکال ایاکستراکشن

برای جلوگیری از این خطرات و اطمینان از عملکرد مطلوب فرآیند، باید توجه دقیق به انتخاب تجهیزات داده شود. انتخاب ضخیم کننده ها و تحریک کننده ها به طور مستقیم بر کارایی، هزینه های عملیاتی و ثبات سیستم تاثیر می گذارد. عوامل کلیدی زیر باید در نظر گرفته شود:

1. الزامات روشن پروژه:

نوع سنگ معدن: فرآیند و تجهیزات لیشینگ را با توجه به ترکیب شیمیایی و اندازه ذرات انتخاب کنید.

ظرفیت پردازش: حجم پردازش روزانه / ساعتی را برای جلوگیری از ظرفیت ناکافی یا بیش از حد مطابقت دهید.

عامل لیشینگ: تجهیزات مقاوم در برابر خوردگی را انتخاب کنید، مناسب برای اسید سولفریک، سیانید و غیره است.

درمان باقیمانده: تجهیزات جداسازی جامد و مایع را با توجه به ویژگی های باقیمانده و الزامات حفاظت از محیط زیست انتخاب کنید.

2. انتخاب نوع ضخیم کننده و تحریک کننده:

ضخیم کننده:

ضخامت کننده مخروطی عمیق: مناسب برای غلظت بالا، شیر با ویسکوزیته بالا، اثر کوچک، کارایی بالا، معمولاً در استخراج طلا و مس استفاده می شود.

ضخامت کننده با سرعت بالا: مناسب برای جداسازی سریع مواد با حجم بزرگ و غلظت کم.

انتخاب باید خواص شیر، میزان رسوب و استانداردهای پایه را در نظر بگیرد.

محرک:

نوع ورودی جانبی برای مخازن های بزرگ و تعمیر و نگهداری آسان مناسب است؛ نوع بالا نصب شده برای مخازن کوچک و مخلوط یکنواخت مناسب است.

محرک تک نفره برای ویسکوزیتی پایین مناسب است و محرک دوگانه یا طراحی های تخصصی برای غلظت بالا و مایعات پیچیده مناسب است.

انتخاب را با توجه به اندازه مخزن و ویسکوزیتی آشپزی بهینه کنید.

3. مقاومت در برابر مواد و خوردگی:

در عملیات هیدرومتالورژی، تجهیزات اغلب در معرض محیط های بسیار اسیدی قرار می گیرند، که انتخاب مواد را مهم می کند. برای تعادل مقاومت در برابر خوردگی و مقاومت ساختاری، پوشش های لاستیکی یا پوشش های فولادی پلیمری معمولاً برای شرایط استاندارد توصیه می شوند. با این حال، در تنظیمات شیمیایی شدید تر، آلیاژهای تیتانیوم یا آلیاژهای نیکل بالا دوام برتر را ارائه می دهند. صرف نظر از مواد انتخاب شده، بازرسی منظم پوشش های محافظتی برای جلوگیری از خوردگی محلی ضروری است. اگر کنترل نشود، خرابی مواد می تواند منجر به زمان توقف برنامه ریزی نشده، جایگزینی تجهیزات گران قیمت و اختلالات جدی در فرآیند تولید شود.

4. سازگاری اتوماسیون:

ادغام با سیستم های کنترل کارخانه (PLC / DCS) اکنون برای عملیات مدرن و کارآمد ضروری است. تجهیزات باید قادر به پشتیبانی از ویژگی های اتوماسیون مانند نظارت در زمان واقعی بر pH، جریان و ویسکوزیتی باشند. سازگاری با سیستم عامل های نظارت از راه دور و تجزیه و تحلیل داده ها بیشتر قابلیت مشاهده و کنترل فرآیند را افزایش می دهد و در نهایت به ثبات عملیاتی بیشتر و کاهش خطای انسانی کمک می کند.

نصب و نگهداری ضروری تجهیزات هیدرومتالورژی

اقدامات احتیاطی نصب:

- سایت را ارزیابی کنید (بار بار، قرار گرفتن در معرض خوردگی).

- نصب شده توسط حرفه ای ها

- خطوط لوله و کانال های جریان آشپزی را به طور معقول ترتیب دهید.

- اطمینان حاصل کنید که محرک برای جلوگیری از الکتریس استاتیک زمینی شده است.

- نشانه های آشکار هشدار دهید.

بهترین شیوه های تعمیر و نگهداری:

- جلوگیری از بارگذاری بیش از حد لکه یا گشتاور بیش از حد بر روی شفت محرک.

- کالیبراسیون تجهیزات به طور منظم (به ویژه سیستم های اتوماتیک).

- منطقه رسوب ضخیم کننده را برای جلوگیری از انسداد تمیز کنید.

مزیت NHD در هیدرومتالورژی

تحریک کننده ها و ضخامت کننده های با کارایی بالا NHD به ویژه برای پیش درمان، لیشینگ و جداسازی جامد و مایع در هیدرومتالورژی طراحی شده اند که به طور گسترده ای در مس، نیکل، کبالت و سایر بازیابی فلزات غیر آهنی استفاده می شوند.

NHD تحریک کننده دارای پویایی مایعات بهینه شده با CFD / CFM برای کارایی مخلوط کردن برتر در کاربردهای هیدرومتالورژیک است. سیستم جایگزینی مهر و موم بدون توقف ثبت اختراع شده عملکرد مداوم را تضمین می کند. شفت ها و پروانه های مهندسی سفارشی با پوشش های پیشرفته در برابر شرایط خوردگی و سایشی سخت مقاومت می کنند در حالی که اقدام مخلوط قدرتمند را ارائه می دهند.

NHD ضخامت کننده ها ارائه راه حل های سفارشی از طریق آزمایش های حل و فصل و تجزیه و تحلیل رولوژی، با ویژگی های پیکربندی چند درایو، اتوماسیون هوشمند و راک های ضد خستگی برای عملیات قابل اعتماد. طراحی مکانیکی کم نشت آنها و عملکرد اثبات شده در فسفات، آلومینا و کاربردهای غیر آهنی قابلیت های پردازش متنوع را تضمین می کند.

بر اساس این فناوری های پیشرفته ضخامت و مخلوط کردن، NHD’ راه حل های یکپارچه این شرکت به عملیات کمک می کند تا به بهبود بازیابی فلز، بهبود کارایی فرآیند و کاهش نیازهای تعمیر و نگهداری کمک کند و از نتایج تولید پایدار و پایدار تر پشتیبانی کند.

نتیجه گیری

هیدرومتالورژی برای دستیابی به محلول فلز، تصفیه و بازیابی به تحریک کننده ها و ضخامت کننده های با کارایی بالا متکی است. NHD عمیقا در زمینه تجهیزات، مانند مخزن مخلوط کردن شیمیایی با محرک، ارائه ضخیم کننده سفارشی و راه حل های محرک مشغول شده است. ما به طور دقیق ویژگی های معدن، مقیاس پردازش و الزامات فرآیند را مطابقت می دهیم. ما پشتیبانی کامل از طراحی تا عملیات و تعمیر و نگهداری را ارائه می دهیم، به پروژه ها کمک می کنیم هزینه ها را کاهش دهند و کارایی را افزایش دهند. با کارشناسان ما در sales@chinanhd.com.