Maximiser la récupération des métaux : un guide pratique pour une hydrométallurgie efficace

Qu'est-ce que l'hydrométallurgie et pourquoi est-elle importante?

L'hydrométallurgie extrait les métaux des minerais et les concentre par des solutions aqueuses. Par rapport à la pyrométallurgie, l'hydrométallurgie présente les avantages d'une faible consommation d'énergie, de moins de pollution et d'un taux élevé de recyclage des ressources. Le processus est simple et facile à automatiser. Il est respectueux de l'environnement et en ligne avec la tendance du développement vert. Vous trouverez de nombreux exemples d'hydrométallurgie dans l'industrie de la nouvelle énergie. Les métaux de haute pureté tels que le lithium, le cobalt et le nickel dépendent de la technologie hydrométallurgique. Ce sont les matières premières de base des batteries au lithium et des systèmes de stockage d'énergie.

Dans les installations hydrométallurgiques modernes, les opérateurs s’efforcent constamment d’augmenter les taux de récupération des métaux tout en surveillant de près les coûts opérationnels, la consommation d’énergie et la conformité environnementale. De la lixiviation du minerai à la purification, chaque étape doit trouver un équilibre délicat entre efficacité et sécurité. Dans ce contexte, la sélection du bon épaississant et de l'agitateur devient essentielle - ces composants de base affectent directement la stabilité du processus, la consommation d'énergie et la perte de matériaux.

Analyser les étapes de base et les exigences de processus de l'hydrométallurgie

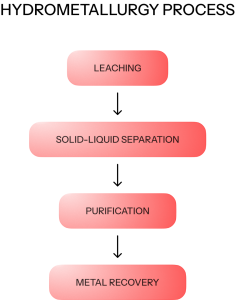

Le processus hydrométallurgique se compose principalement de trois étapes principales: lixiviation, concentration et purification de la solution et récupération des métaux.

Etape de lixiviationLes métaux sont dissous des minerais par acide, alcali, cyanure ou lixiviation biologique. Les méthodes courantes comprennent la lixiviation en pile, la lixiviation en cuve et la lixiviation in situ. Une distribution uniforme de la pâte et un mélange efficace sont essentiels pour maximiser le contact entre l'agent de lixiviation et le minerai, qui ont tous deux un impact direct sur l'efficacité de lixiviation et la vitesse de réaction. Sans agitation appropriée, des zones mortes peuvent se former dans le réservoir, conduisant à des réactions incomplètes, des taux de récupération des métaux plus faibles et des réactifs gaspillés. C’est pourquoi un équipement d’agitation résistant à la corrosion et à haute performance est essentiel dans toute installation hydrométallurgique.

Etape de concentration et de purification de la solutionLes méthodes d'extraction au solvant (SX), d'échange d'ions et de précipitation sont adoptées pour éliminer les impuretés et augmenter la concentration d'ions métalliques. Il est nécessaire de contrôler avec précision le débit, de remuer uniformement et modérément et de terminer l'opération de séparation efficacement.

Etape de récupération de métauxLes métaux sont récupérés par dépôt électrolytique, précipitation et cimentation. Avant ces méthodes, un flux de solution non entravé et une séparation solide-liquide efficace sont essentiels pour maximiser la récupération des métaux et assurer une pureté élevée du produit. La mauvaise performance de l'épaississant peut entraîner des solutions turbides, une perte accrue de métaux et des problèmes en aval tels que l'électrolyse inefficace et les produits finaux contaminés. Pour les opérations hydrométallurgiques, un système d’épaississement fiable n’est pas seulement bénéfique, il est essentiel pour le succès du traitement.

Points clés de sélection de l'équipement Hydrométallurgiqueical Extraction

Pour éviter ces risques et garantir une performance optimale du processus, il faut prêter une attention particulière à la sélection des équipements. Le choix des épaississants et agitateurs influe directement sur l'efficacité, le coût d'exploitation et la stabilité du système. Les facteurs clés suivants devraient être pris en compte:

1. Exigences claires du projet :

Type de minerai: sélectionnez le processus de lixiviation et l'équipement en fonction de la composition chimique et de la taille des particules.

Capacité de traitement: associer le volume de traitement quotidien/horaire pour éviter une capacité insuffisante ou excessive.

Agent de lixiviation: sélectionnez des équipements résistants à la corrosion, adaptés à l'acide sulfurique, au cyanure, etc.

Traitement des résidus : sélectionner des équipements de séparation solide-liquide en fonction des caractéristiques des résidus et des exigences de protection de l'environnement.

2. Sélectionnez le type de épaisseur et agitateur :

Épaississeur:

Épaississant à cône profond: convient à la boue à haute concentration, à haute viscosité, à petite empreinte, à haute efficacité, couramment utilisée dans l'extraction d'or et de cuivre.

Épaississant à grande vitesse: convient à la séparation rapide de matériaux à faible concentration et à grand volume.

La sélection doit tenir compte des propriétés des boues, du taux de sédimentation et des normes relatives aux résidus.

Agitateur :

Le type d'entrée latérale convient aux grands réservoirs et à l'entretien facile; type monté en haut est adapté pour les petits réservoirs et le mélange uniforme.

Une seule roue convient à une faible viscosité, et une double roue ou des conceptions spécialisées conviennent à des fluides à haute concentration et complexes.

Optimiser la sélection en fonction de la taille du réservoir et de la viscosité de la boue.

3. Matériel et résistance à la corrosion:

Dans les opérations hydrométallurgiques, les équipements sont souvent exposés à des environnements hautement acides, ce qui rend la sélection des matériaux critique. Pour équilibrer la résistance à la corrosion et la résistance structurelle, des revêtements en caoutchouc ou en acier-polymère sont généralement recommandés pour des conditions standard. Cependant, dans des environnements chimiques plus extrêmes, les alliages de titane ou les alliages riches en nickel offrent une durabilité supérieure. Quel que soit le matériau choisi, l'inspection régulière des revêtements de protection est essentielle pour éviter la corrosion localisée. Si elle n'est pas contrôlée, la défaillance des matériaux peut entraîner des temps d'arrêt imprévus, des remplacements coûteux d'équipements et de graves perturbations du processus de production.

4. Compatibilité automatisation :

L'intégration aux systèmes de commande d'usine (PLC/DCS) est désormais une nécessité pour des opérations modernes et efficaces. L'équipement doit être capable de prendre en charge des fonctionnalités d'automatisation telles que la surveillance en temps réel du pH, du débit et de la viscosité. La compatibilité avec les plateformes de surveillance à distance et d'analyse des données améliore encore la visibilité et le contrôle des processus, contribuant en fin de compte à une plus grande stabilité opérationnelle et à une réduction des erreurs humaines.

Installation et entretien essentiels pour l'équipement hydrométallurgique

Précautions d'installation :

- Évaluer le site (support de charge, exposition à la corrosion).

- Installé par des professionnels.

- Arrangez raisonnablement les canalisations et les canaux d'écoulement des boues.

- Assurez-vous que l'agitateur est mis à la terre pour éviter l'électricité statique.

- Mettez en place des signes d'avertissement clairs.

Meilleures pratiques de maintenance :

- Évitez une surcharge de boue ou un couple excessif sur l'arbre de l'agitateur.

- Calibrez régulièrement les équipements (en particulier les systèmes automatisés).

- Nettoyez la zone de sédimentation de l'épaississant pour éviter l'obstruction.

L’avantage du NHD en hydrométallurgie

Les agitateurs et épaississants à haut rendement de NHD sont spécialement conçus pour le prétraitement, la lixiviation et la séparation solide-liquide en hydrométallurgie, largement utilisés dans la récupération du cuivre, du nickel, du cobalt et d'autres métaux non ferreux.

NHD agitateurs caractérisé par une dynamique des fluides optimisée CFD/CFM pour une efficacité de mélange supérieure dans les applications hydrométallurgiques. Le système breveté de remplacement des joints sans temps d'arrêt assure un fonctionnement continu. Les arbres et les roues conçus sur mesure avec des garnitures avancées résistent à des conditions corrosives et abrasives difficiles tout en offrant une action de mélange puissante.

NHD épaisseurs fournir des solutions personnalisées par le biais de tests de réglage et d'analyse de rhéologie, avec des configurations multi-entraînement, une automatisation intelligente et des rakes anti-brouillage pour un fonctionnement fiable. Leur conception mécanique à faible fuite et leurs performances éprouvées dans les applications de phosphate, d'alumine et non ferreux assurent des capacités de traitement polyvalentes.

S'appuyant sur ces technologies avancées d'épaississement et de mélange, NHD’ Nos solutions intégrées aident les opérations à améliorer la récupération des métaux, à améliorer l'efficacité des processus et à réduire les exigences d'entretien, soutenant des résultats de production plus durables et stables.

Conclusion

L'hydrométallurgie repose sur des agitateurs et épaississants à haut rendement pour réaliser la dissolution, la purification et la récupération des métaux. NHD a été profondément engagé dans le domaine de l'équipement, tel que réservoir de mélange chimique avec agitateur, fournissant des solutions d'épaississant et d'agitateur personnalisées. Nous adaptons avec précision les caractéristiques du minerai, l'échelle de traitement et les exigences de processus. Nous offrons un soutien complet de la conception à l'exploitation et à la maintenance, aidant les projets à réduire les coûts et à augmenter l'efficacité. Contactez nos experts à sales@chinanhd.com.