Pişirirken, un veya şeker parçalarının, pişirme sonuçlarını etkileyecek düzensiz kek dokusuna neden olabileceğini göreceksiniz. Benzer şekilde, endüstriyel sulandırmada, kurutma makinesine giren kümeleşmiş ve yapışkanlı filtre kekleri, engellenmiş kurutma ve artan enerji tüketiminin ana suçlularıdır. Modern enerji verimliliği ve karbon nötrlüğü standartlarını karşılamak için, işleme öncesi şişe boğazını çözmek yeşil üretim için çok önemlidir. Birçok fabrika genellikle kırılmayan filtre kekleri ve engellenmiş kurutma gibi sorunlardan dolayı durma süresi ve artan maliyetlerle karşı karşıya.

NHD filtre kek parçalayıcısı güvenilir bir çözüm sağlar ve kümelenmiş kekleri kurutuculara sorunsuz bir şekilde akan üniform parçacıklara dönüştürür. Önde gelen bir filtre kek kırıcı üreticisi olarak NHD, bu ekipmanı gerçek dünyadaki zorlukları göz önünde bulundurarak, sert malzemelerle ilgili yıllarca deneyimden yararlanmıştır.

tutarsız kırma atıkları kurutma enerjisi

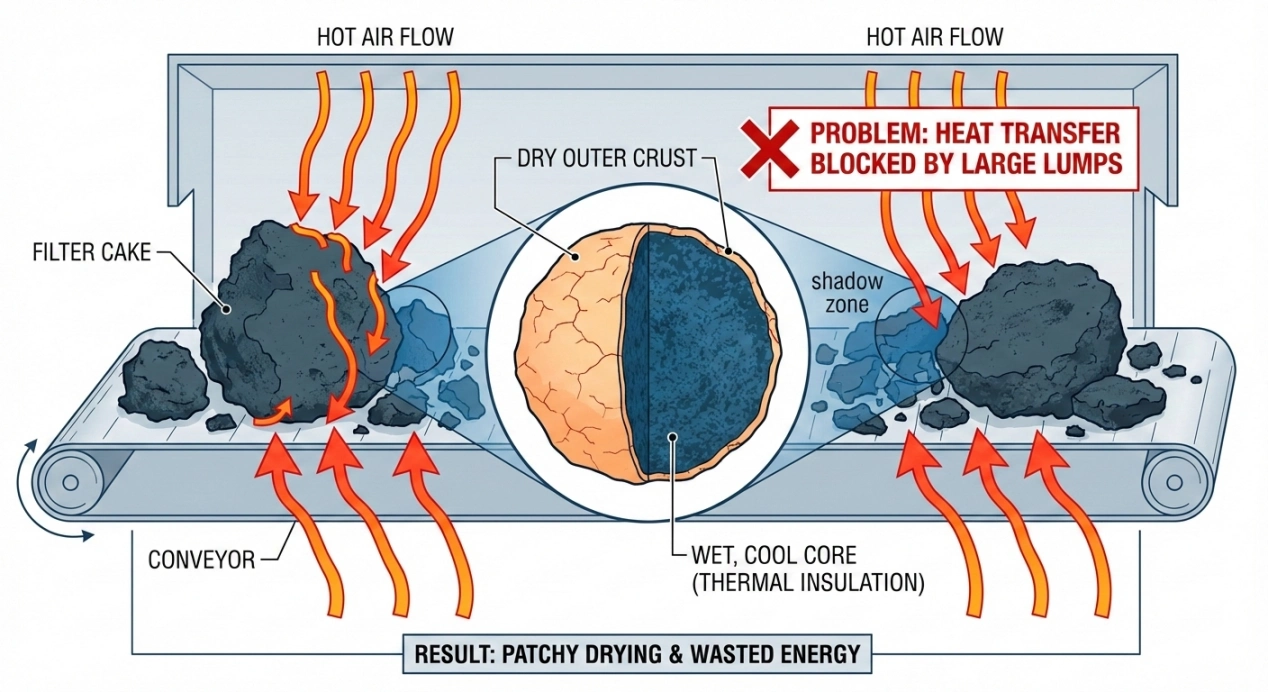

Birçok bitki, basından ayrıldıktan sonra boyutta değişen filtre kekleriyle mücadele eder. Bu tutarsızlıklar, ısının malzemenin her parçasına eşit bir şekilde ulaşması gereken kurutma aşamasında sorunlar yaratır. Doğru kırılmadan, daha büyük parçalar daha küçükleri sıcak havadan korur, bu da yamalı kurutmaya ve daha fazla yakıt kullanımına yol açar. Operatörler, tazminat etmek için kurutucuları daha uzun süre çalıştırırlar, bu da faturaları arttırır ve makineleri daha hızlı aşırır. NHD filtre kek kırıcı tutarlı parçacık boyutları üreterek bu başa yönelir, ancak önce, let’ Büyük kütlelerin neden ısı bariyerleri gibi davranmasına bakın.

Büyük Kekler Termal İzolatörler Olarak Çalışır

Büyük filtre kek parçaları soğuk bir odadaki kalın battaniyeler gibi çalışır - içeri serin ve ıslak kalırken dışarıda ısıyı yakalarlar. Büyük kekler, ısı merkeze nüfuz etmek için mücadele ederken kuru yüzeyler oluşturur ama nemli çekirdekler oluşturur. Bu, döngüleri önemli ölçüde uzatır - örneğin, 10 cm'den fazla kekler kurutma süresini% 30 veya daha fazla artırabilir. Bu ekstra zaman sadece daha fazla enerji yakmaz, aynı zamanda malzeme kalitesini bozabilecek dış katmanların aşırı kurutması riskini de ortaya çıkarır. Mineral veya kimyasalları işleyen fabrikalar bunu sık sık görür, eşitsiz ısı dağılımı tutarsız ürün partilerine yol açar. Sorun, yüksek su içeriğine sahip malzemelerle daha da kötüleşir, çünkü buhar kümelerin içinde biriktirir ve buharlaşmayı yavaşlatır.

Büyük keklerin ısı transferi üzerindeki etkisini gördüğümüzde, eşit bir boyut elde etmenin’ t sadece faydalı—it’ Atıkları azaltmak için gerekli. Bu eşitlik, kurutucuların en iyi şekilde çalışmasını sağlar ve ısıyı yük boyunca eşit bir şekilde dağıtır.

Üniform Boyut Kurutma Verimliliğinin Anahtarıdır

Filtre kekleri eşit boyutlarda çıktığında, kurutucular en yüksek performansda çalışabilir. Küçük, tutarlı parçacıklar daha fazla yüzey alanını sıcak havaya maruz bırakır ve su çıkarmasını hızlandırır. Endüstriyel denemelerden yapılan çalışmalar, pasta boyutunu 5 santimetrin altına indirmenin kurutma enerjisini% 15'e kadar azaltabileceğini gösteriyor. Bu, havanın her parçanın etrafında serbestçe akması ve sıcak noktalar veya soğuk bölgeler olmadan nem daha hızlı buharlaşması nedeniyle olur. Sadece para tasarrufu yapmakla kalmaz, aynı zamanda emisyonları azaltır ve daha katı çevresel kurallara uygundur.

Hatta boyutlanmanın önemine dayanarak, NHD filtre kek kırıcı bunu elde etmenin pratik bir yolu sunar. Bu ekipman, mevcut hatlara sorunsuz bir şekilde uyum sağlayan değişken kütleleri güvenilir parçacıklara dönüştürür.

NHD'nin tutarlı kırma çözümü

NHD dikey filtre kek kırıcı, kaynağın tam yerinde kütleleri hedef alan bir tasarım kullanır. NHD kırıcıları ayarlanabilir ayarlar aracılığıyla optimum parçacık boyutları üretir ve üretimi kesmeden gerçek zamanlı ayarlama olanağı sağlar. Bu tasarım kurutma döngülerini hızlandırır ve genel süreç verimliliğini önemli ölçüde artırır. Makine’ s bıçakları yapışkanlı şeyler için sert inşa edilmiştir, bozulmalar olmadan uzun çalışmaları sağlar. Manuel yöntemlere kıyasla, istikrarlı sonuçlar verir ve termal bariyerleri etkili bir şekilde kırarak enerji kullanımını azalır.

Yapışkanlı Malzemeler Sıkınma ve Durma Zamanına Neden Olur

Yapışkancı filtre kekleri ile uğraşmak, sadece boyut sorunlarının ötesinde başka bir set baş ağrısı getirir. Bu malzemeler birbirine veya ekipman duvarlarına yapışma eğilimindedir ve işlemleri durduran bloklar oluşturur. Nemli ortamlarda veya belirli kimyasallarla bu yapışma kötüleşir ve pürüzsüz bir süreci durma-başlama sınavına dönüştürür. Sıkıntılardan kaynaklanan durma süresi kayıp üretimde saatte binlerce mal olabilir.

Kök Neden: Yapışkanlık ve Köprü

Yapışkanlık, ıslak parçacıklar yüzey gerginliği veya kimyasal özellikleri nedeniyle bağlandığında meydana gelir. Preslerden gelen filtre keklerinde, bu köprülere yol açar - paraşütleri veya kurutucu girişlerini engelleyen malzeme kemerleri. Yüksek nemli malzemeler, akışı durduran ve manuel müdahale zorlayan köprülere eğilimlidir. Bu tekrarlanan tıkanmalar mekanik gerginliğe neden olur ve ekipmanın erken aşınmasına neden olur.

Bu temel yapışmalardan sorunlar bitki üzerinden dalgalanan tam tıkanmalara döner. Tek bir tıkanma does’ t izole kalmak; programları, bakımı ve hatta güvenlik kontrollerini etkiler.

Bir blokajın Domino Etkisi

Tek bir tıkanma, temizlikle ilgili durma süresinden ve bozulan üretim programlarından hızlı ekipman aşınmasına kadar bir dizi soruna neden olabilir. Kurutucu besleme hattındaki bir tıkanmayı hayal edin - akışı durdurur, boş makineleri yukarı ve aşağı akış. Gecikmiş gönderiler ve mekanik hasarlar - onarım başına 5.000 dolara mal - yaygındır. Doğru bir kırma olmadan, bu haftalık olaylar yıllık 100.000 doların üzerinde kayıplara yol açabilir. Etki, ekiplerin temel görevlerden düzeltmelere geçtiği ve genel morali azalttığı için emeğe yayılır. Ve daha sonra, ekipman eşitsiz yüklerden daha hızlı aşınır ve hizmet ömrünü yüzde 20 azaltır. Bu zincirli reaksiyon, kırma aşamasında tıkanmaları önlemenin neden zamandan daha fazla tasarruf sağladığını vurgulamaktadır - tüm operasyonu korur.

NHD'nin tıkanmaya karşı tasarımı

NHD’ s filtre kek kırıcı birikimi önlemek için pürüzsüz yüzeyler ve dönen elemanlar içerir. Yer çekimi tarafından yönlendirilen dikey akış, köprüyü% 70 oranında azaltırken otomatik kendi kendini temizleme manuel müdahaleyi ortadan kaldırır ve metalurjik durma süresini ayda% 5'ten% 1'in altına indirir. Bu tasarım yüksek viskozitli malzemelere uygundur, parçacıkların ’ t kırma sonrası yeniden toplamak. Ayrıca, korozyona dayanıklı parçaları dayanıklılığını sağlar ve hizmet ömrünü 2-3 yıl uzatır. Temel modeline kıyasla.

Sık Sık Manuel İşlem Risk ve Maliyet Artırır

Enerji ve tıkanmaların ötesinde, işçilere manuel olarak kütleleri kırmak için güvenmek, masraf ve tehlike katmanları ekler. Birçok kurulumda, personel kekleri kırmak için aletler kullanır, onları toza, gürültüye ve ağır kaldırmaya maruz bırakır. Bu sadece işgücü faturalarını arttırmakla kalmaz, aynı zamanda modern güvenlik standartlarıyla çatışmaktadır. Avrupa ve ABD gibi EHS (çevre, sağlık ve güvenlik kuralları) sıkı olduğu bölgelerde bu tür uygulamalar para cezası veya kapatmaya davet eder.

Tehlikeli “Lump Breaking” Görevi

El ile parçaları kırmak, hareketli parçaların yakınında duran işçileri içerir, kayma veya gerginlikler riskine girer. Keklerden gelen toz akciğerleri tahriş edebilir ve ortalama bir dava başına 10.000 dolara maliyetli sağlık iddialarına neden olabilir. Ve gürültü seviyeleri genellikle 85 desibelden fazla, kulak koruması gerektirir ancak hala uzun vadeli işitme riskleri oluşturur. EHS odaklı alanlarda, manuel kullanım tam otomasyon için bir engel olarak görülür ve denetimler bunu yüksek risk olarak işaretler. Çalışma maliyetleri de artar - bu için vardiya başına iki işçi atamak yalnızca maaşlarda yılda 50.000 dolar tutabilir. Ayrıca, manuel kırmadaki tutarsızlık, aşağıdaki süreçleri etkileyen değişken kaliteye neden olur. Bu görevlerin otomatikleştirilmesi iş yeri güvenliğini önemli ölçüde arttırır ve tehlike azaltmayı ekipman yükseltmeleri için birincil bir katalizör haline getirir.

NHD Gerçek Sürekli Otomasyonu Sağlıyor

NHD dikey filtre kek kırıcı, pres filtresinin hemen ardından uyum sağlar ve insan dokunuşu olmadan parçalanmayı otomatikleştirir. Konveyerle senkron olarak çalışır ve sorunsuz konveyör entegrasyonu yüksek hacimli sürekli işleme olanağını sağlar. Bu işçi ihtiyaçlarını yüzde 40 azaltır ve personeli denetim rolleri için serbest bırakır. Otomatik hatlarda, manuel adımlarla 'e kıyasla çalışma süresini 'e kadar artırır. Sensörler gibi özellikler aşırı yükleri erken tespit eder ve durdurmaları önler. Tam otomasyonu amaçlayan tesisler için, bu kırıcı boşluğu kapatır ve kek besleme kurutucularını duraklamadan sağlar.

Otomasyonun kilidini açma’ s faydaları daha ileri gider, tüm hattı geliştirir’ s çıkış ve dönüş. Böyle bir kırıcı yüklemek tasarruf ve kazançlar yoluyla hızlı bir şekilde ödenir.

Nerede NHD Filtre Kek Kırıcıs Maksimum Değer Verin

Bazı endüstriler, malzeme özellikleri veya süreç talepleri nedeniyle filtre kekleri ile güçlendirilmiş zorluklarla karşı karşıya. Bu alanlarda, etkili kırma’ t isteğe bağlı - bu’ Başarı için çekirdek. Kanıtlanmış uygulamalardan çekilen NHD ekipmanları nem ve yapışkanlık yüksek olduğu yerlerde parlar. Yeni gelişen teknolojide ya da geleneksel ekstraksiyonda olsun, belirli ihtiyaçlara uyum sağlar, ancak let’ En büyük etkisini yaptığı sektörleri keşfetmek.

- Yeni Enerji & Pil MalzemeleriYeni enerji alanlarında, pil pozitif ve negatif üretmek gibi, filtre kekleri genellikle ince ve ıslaktır ve kolayca toplanır. NHD kırıcı, malzemelerin verimli kurutma için mükemmel bir şekilde hazırlanmasını sağlayan yüksek kapasiteli parçalanma sağlar. Hızlandırılmış döngüler, sıkı EV tedarik zinciri tarihlerini yerine getirmeye yardımcı olurken, ara ürünlerin eşit işlenmesi son ürünlerdeki kusurları önler.

- Hidrometalurji & Renkli olmayan metaller: Bakır veya nikel gibi metaller için ıslak metalurji, sistemleri tıklayan yapışkanlı kekler verir. NHD otomatik kek kırıcı onları etkili bir şekilde dağıtır ve nem tutumunu% 15 azaltır. Günde 10 ton işleme işlemlerinde bu, daha az durdurma ve daha iyi kurtarma oranları anlamına gelir. Güçlü yapısı, aşındırıcı ortamlara dayanır ve sert koşullarda daha uzun sürer.

- Sürekli “Filtre Basın+ Kurutucu” Süreci: Presleri doğrudan kurutuculara bağlayan hatlar için, pürüzsüz geçişler hayati öneme sahiptir. NHD filtre kek parçalayıcısı, sürekli ayarlarda enerjiyi% 12-18 oranında kesip, eşit bir akış sağlar. Yeniden tasarlanmadan entegre olup, minimum denetim ile 7/24 çalışmaları destekler.

- Kongo Projesi Vaka Çalışması: CMOC için Kongo projesinde, NHD filtre kek kırıcı altı aydan fazla süredir istikrarlı bir şekilde çalışıyor ve ithal edilen viteslerin yerini alıyor. Renkli olmayan ekstraksiyondan yüksek nem içeren kekleri işler ve tutarlı bir çıkış sağlar. Sitenin ekipleri güvenilirliğini ve kolay bakımını övüyor, beklentileri aşıyor ve durma süresini yüzde 30 azaltıyor. Bu başarı, zor yurtdışı ortamlarda değerini vurgulamaktadır.

Sonuç

NHD'nin filtre kek kırıcı Üç temel zorluğun üstesinden gelir: üniformat kırma, tıkanmaya karşı ve otomatik entegrasyon, kurutma sürecinin kısıtlamalarını doğrudan ortadan kaldırmak ve tüm sulanma ve kurutma üretim hattını canlandırmak. Buna yatırım yapmak, üretim hattınızın güvenilirliği, sürekliliği ve karlılığı için önemli bir yükseltme olacaktır.

Çin'de önde gelen bir filtre kek kırıcı üreticisi olarak, NHD Sizin için çözümler hazırlamaya hazır. Bize ulaşın sales@chinanhd.com Vaka çalışmalarımız ve özelliklerimiz hakkında daha fazla bilgi edinmek için. Bu yükseltme, çalışma modelinizi değiştirecek, çevresel hedeflerinize ulaşmanıza yardımcı olurken zamanınızdan ve kaynaklarınızdan tasarruf edecek!